À medida que a produção de veículos elétricos aumenta, a necessidade de melhorar os rendimentos da soldagem de pacotes de baterias continua a crescer. Isso ocorre porque os módulos e as bandejas de baterias podem conter centenas de células, cada uma exigindo várias soldas. Nesses volumes, até mesmo pequenos níveis de defeitos podem resultar em taxas de falha inaceitáveis e perda substancial de recursos com sucata e retrabalho.

Muitos fabricantes ainda confiam nas ferramentas tradicionais de monitoramento de solda a laser (LWM) para garantir a qualidade. Mas esses sistemas geralmente não medem a solda diretamente ou mesmo com precisão. Isso introduz incerteza no processo de garantia de qualidade, o que leva a taxas de refugo mais altas e, inevitavelmente, não consegue evitar que produtos ruins saiam pela porta.

Para solucionar esse problema e avançar continuamente nos recursos de fabricação de baterias do mundo, a IPG Photonics combinou a soldagem on-the-fly (OTF) com nosso próprio sistema patenteado de medição de solda a laser em linha e em tempo real. Usadas em conjunto, essas tecnologias proporcionam a velocidade necessária para a produção econômica e de alto rendimento de baterias, bem como os recursos de medição necessários para a validação precisa da solda. Essa abordagem integrada permite maior rendimento, menor desperdício e maior confiança na integridade da solda sem desacelerar o processo.

Vamos explorar algumas das considerações, dos motivadores e dos desafios por trás do desenvolvimento dessa poderosa solução de soldagem de baterias.

Pequenas soldas têm grandes consequências

As soldas são necessárias em praticamente todas as fases da produção de baterias - na fabricação de células, ao fazer conexões célula a célula e célula a barramento, durante a integração de módulos e pacotes e até mesmo para a fabricação de gabinetes estruturais. A soldagem por feixe de laser (LBW) já provou ser uma ferramenta versátil e econômica para fazer muitas dessas soldas.

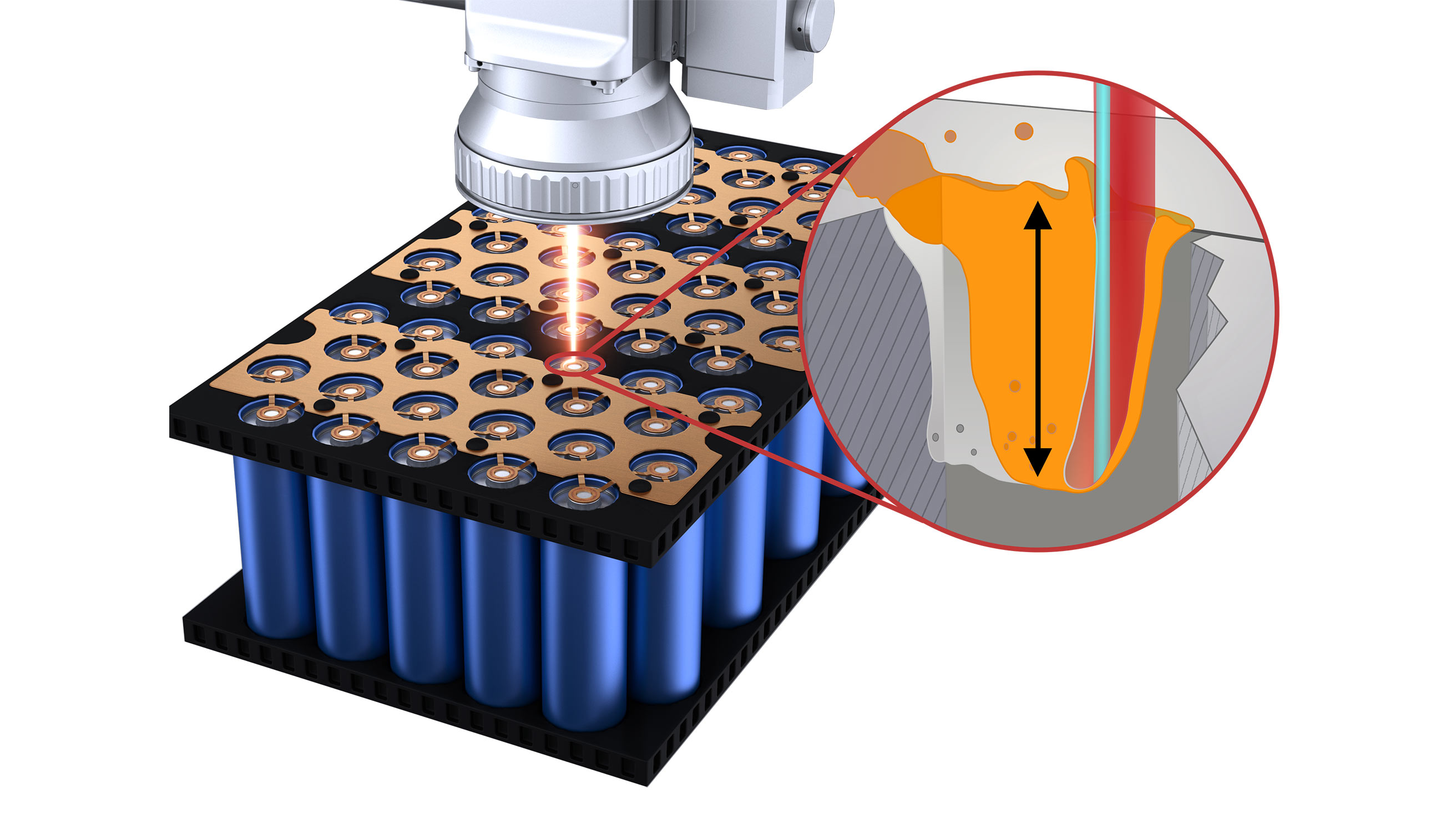

Nas fases posteriores da produção de baterias, a LBW geralmente é realizada por meio de soldagem de furo de fechadura, em vez de soldagem por condução. Isso se deve ao fato de que a soldagem por furo de fechadura oferece penetração mais profunda, menor aporte de calor, maior eficiência de acoplamento e zonas afetadas pelo calor (HAZs) menores do que a soldagem por condução. Essas características atendem melhor às necessidades dessas aplicações.

O Keyhole LBW das conexões da bateria - especialmente ao conectar terminais de células individuais a uma placa coletora ou barramento - é uma etapa de produção particularmente crítica.

As conexões célula-busbar geralmente envolvem materiais finos com menos de 1 mm de espessura. Isso torna o processo de soldagem altamente sensível à penetração insuficiente e excessiva. Especificamente, a penetração insuficiente pode gerar um contato com baixa condutividade, e a penetração excessiva pode danificar a célula, possivelmente levando a uma falha catastrófica. Portanto, soldas ruins têm um grande impacto na qualidade do produto.

Outro problema é que os módulos normalmente exigem centenas de soldas (pelo menos duas para cada bateria, multiplicadas por dezenas ou centenas de baterias por pacote). Isso significa que uma taxa de defeitos tão baixa quanto 1 em 10.000 pode resultar em falhas frequentes no módulo ou no nível da bateria.

Para agravar o risco, a soldagem da placa coletora ocorre no final do processo de fabricação, depois que um valor significativo já foi incorporado à bateria. Como resultado, uma falha nesse estágio geralmente significa o descarte de um componente totalmente montado e de alto custo ou, pelo menos, seu retrabalho. Isso torna a validação precisa e oportuna da solda essencial não apenas para a qualidade, mas também para a viabilidade operacional e econômica.

Limitações do monitoramento tradicional de soldas a laser

Nada disso é novidade para os fabricantes de baterias, que há muito tempo empregam uma variedade de ferramentas para garantir a qualidade das soldas a laser. Algumas dessas técnicas de LWM incluem espectroscopia de emissão óptica (OES), monitoramento acústico/ultrassônico, imagens infravermelhas (IR) e térmicas e vários outros sistemas de visão de luz branca.

O problema com todos esses métodos é que eles não medem diretamente o único parâmetro de interesse mais crítico - a profundidade de penetração. Tradicionalmente, o único método de medição preciso exige que uma peça acabada seja cortada para visualizar a seção transversal da solda. Embora isso possa ser bastante instrutivo, trata-se de um teste destrutivo que não é amplamente aplicável durante a produção.

Em vez disso, os fabricantes precisam pegar os dados adquiridos por uma ou mais dessas técnicas de LWM e compará-los com os padrões de referência de solda ideais usando meios estatísticos. No entanto, essa dependência de conjuntos de dados pré-existentes é inerentemente limitada pelas suposições que contém. Se houver mudanças sutis no processo, como variações nas montagens recebidas, os resultados derivados podem estar incorretos. O pior de tudo é que muitos métodos não conseguem identificar positivamente a penetração excessiva e, muitas vezes, acabam relatando uma porcentagem substancial de falhas falsas.

As limitações dessas ferramentas de LWM são um dos principais motivos pelos quais as taxas de refugo permanecem teimosamente altas na soldagem de baterias. O problema levou alguns fabricantes a projetar módulos de bateria que podem ser substituídos para compensar. No entanto, em um mundo em que os fabricantes de veículos elétricos estão migrando para pacotes de baterias integrados à estrutura, essa nem sempre é a estratégia ideal.

Tornando-se real (medições de solda)

A geração de imagens coerentes em linha (ICI) foi desenvolvida especificamente para lidar com as limitações das técnicas antigas de LWM. Essa tecnologia foi inventada e patenteada (na América do Norte) pela Laser Depth Dynamics, agora parte da IPG Photonics. Chamamos nossa tecnologia de medição direta de solda a laser baseada em ICI de LDD.

O LDD usa um feixe de medição de baixa potência, próximo ao infravermelho, direcionado pela mesma óptica do feixe de soldagem. Como o feixe de LDD é coaxial com o feixe de soldagem, os feixes de medição e de processo atingem a peça de trabalho em proximidade. Atuando como um espelho, a peça de metal reflete parte da luz LDD de volta para o sistema óptico. Essa luz retornada é usada para medir com precisão a distância até a superfície refletora por meio de interferometria.

Durante a LBW de buraco de fechadura, o feixe LDD é direcionado para essa cavidade e refletido em seu fundo. Isso permite a medição direta da profundidade do buraco da fechadura, normalmente com uma precisão de alguns mícrons. É importante ressaltar que o LDD é capaz até mesmo de medir os buracos de fechadura estreitos e de alta proporção produzidos por lasers de modo único. Tudo isso distingue o LDD de outros métodos de monitoramento de solda que utilizam um sinal substituto, como calor, fumaça de solda ou som, e tentam aproximar o que está realmente acontecendo na zona de solda.

O sistema óptico do LDD também contém um scanner galvânico que pode mover rapidamente o feixe de medição independentemente do feixe do processo. Para aplicações típicas de medição de solda em linha, o feixe do LDD é ajustado para seguir ligeiramente o feixe do processo e monitorar continuamente a profundidade do buraco da fechadura. Mas ele também pode ser direcionado para a superfície superior da peça de trabalho para manter uma referência de profundidade.

A varredura do feixe de medição do LDD permite medir outros parâmetros importantes da solda além da profundidade do buraco da fechadura. Esses parâmetros incluem a altura do material, a posição da costura, a altura da costura de solda acabada (longitudinal) e o perfil de solda transversal.

Como resultado, o LDD permite que os fabricantes façam a transição do monitoramento estatístico para a medição direta. Ele oferece a capacidade de validar cada solda individualmente, em tempo real.

Isso pode ter um enorme impacto em termos de custo e qualidade, como foi demonstrado por muitos fabricantes de baterias que já utilizam a tecnologia LDD. As soldas com penetração insuficiente são identificadas assim que ocorrem e podem ser sinalizadas para retrabalho imediato ou posterior. As soldas com penetração excessiva podem ser registradas. Assim, o problema da falsa sucata é praticamente eliminado. Isso permite que o fabricante decida se a peça deve ser aprovada ou descartada imediatamente, antes que seja agregado mais valor a ela.

Combinação de OTF + LDD: velocidade e qualidade

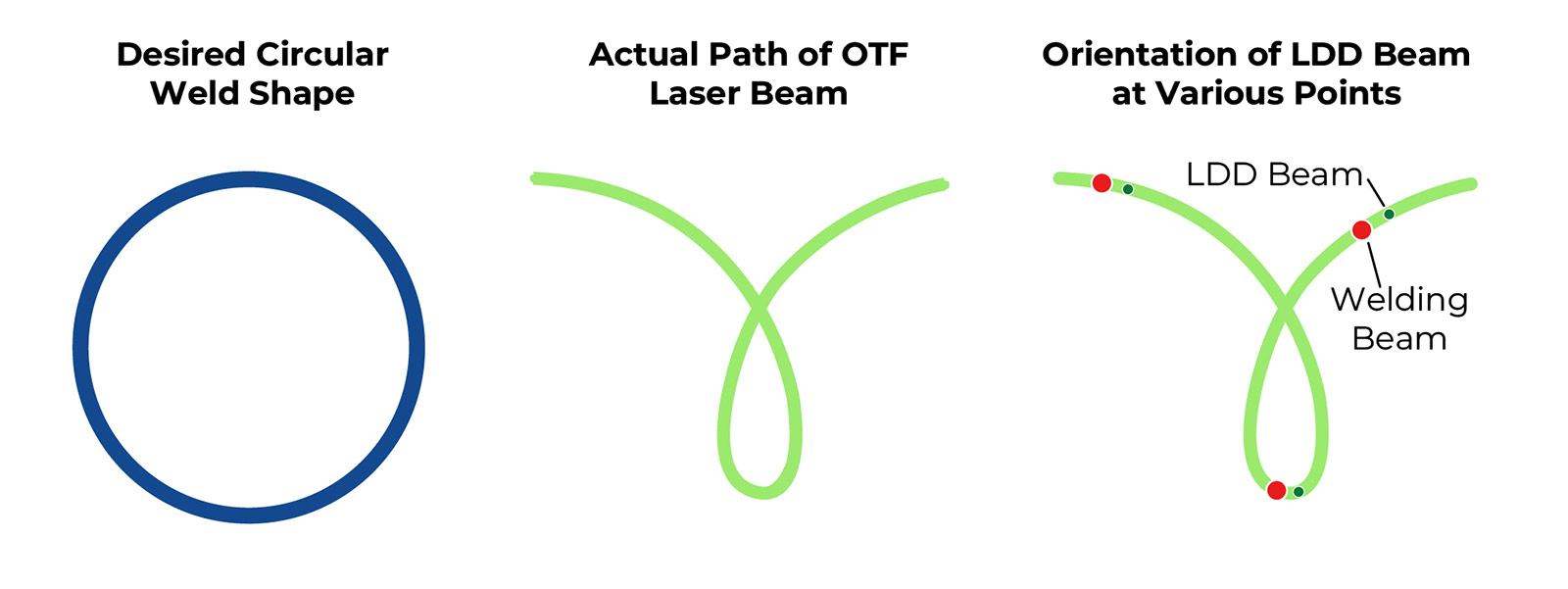

LBW em tempo real (OTF) é outro marco tecnológico importante que já proporcionou benefícios substanciais aos fabricantes. No OTF LBW, os movimentos do feixe produzidos pelo sistema de varredura a laser são sincronizados com o movimento real da peça.

O OTF reduz significativamente a frequência com que o sistema de escaneamento precisa parar, o que aumenta consideravelmente a velocidade do processo. Além disso, ele permite que o sistema de escaneamento opere principalmente no centro de seu campo de visão. Isso é vantajoso porque minimiza as distorções ópticas no feixe focalizado para produzir soldas mais confiáveis.

Os benefícios finais da soldagem OTF são maior eficiência, maior rendimento, maior precisão, melhor confiabilidade e maior flexibilidade operacional. O OTF também é compatível com outras tecnologias LBW benéficas, como lasers de feixe duplo.

Mas o OTF sozinho é apenas metade da solução para a LBW de alto rendimento de módulos de bateria. Especificamente, o OTF melhora a velocidade, mas ainda não garante necessariamente a qualidade da solda. É aí que entra o LDD.

Usando OTF+LDD juntos, os fabricantes não precisam mais trocar velocidade por qualidade. O LDD complementa o OTF verificando a profundidade da solda em tempo real, na velocidade máxima do processo. Ele também permite estratégias de retrabalho. As soldas com penetração insuficiente podem ser sinalizadas e corrigidas, enquanto os eventos de penetração excessiva podem ser rastreados conforme necessário. O resultado é um processo mais rápido, mais confiável e mais controlável. E isso se traduz diretamente em melhor rendimento, menor desperdício e resultados de produção mais previsíveis.

Engenharia de uma solução

Embora a combinação de LDD e OTF ofereça vantagens óbvias, a criação de um sistema prático e confiável que integre essas duas tecnologias foi uma tarefa desafiadora. Um dos principais problemas é que o alinhamento entre os feixes de medição e de soldagem deve ser mantido com uma precisão de cerca de 5 µm.

O problema aqui é que o feixe de solda muda continuamente de direção. Por exemplo, se a solda final for um caminho circular simples, um scanner de soldagem tradicional (fixo) só precisará traçar esse círculo. Mas no OTF, a peça ou a óptica estão em movimento contínuo, o que significa que o feixe deve seguir um caminho mais complexo para compensar. E esse caminho complexo deve ser calculado em tempo real.

Além disso, o feixe de LDD deve permanecer posicionado logo atrás do feixe de soldagem dentro do buraco da fechadura. Porém, como a direção do deslocamento do feixe continua mudando, a orientação do que constitui "atrás" também muda constantemente. O sistema LDD deve calcular tudo isso em tempo real enquanto o feixe se desloca sobre a superfície da peça a velocidades de até 1 metro por segundo.

Fazer com que o LDD trabalhasse junto com o OTF em velocidades de produção não era algo que pudesse ser realizado com componentes prontos para uso e alguns ajustes no software. Foi necessário um profundo conhecimento dos componentes ópticos, de controle de movimento e de fornecimento de feixe, bem como da dinâmica térmica e das ferramentas.

A IPG estava em uma posição única para projetar essa solução porque projetamos e fabricamos internamente toda a pilha de tecnologia para esse sistema. Produzimos lasers de fibra, é claro, mas também cabeçotes de escaneamento, sistemas de movimento, software de controle e o próprio sistema LDD. Também construímos e integramos esses componentes e tecnologias em muitos de nossos subsistemas prontos para uso e personalizados, sistemas completos e linhas de produção.

Essa integração vertical nos proporciona duas vantagens importantes no desenvolvimento de soluções a laser exclusivas. Primeiro, temos a experiência necessária para entender e caracterizar completamente os problemas antes de identificarmos as soluções. Em segundo lugar, temos os recursos de desenvolvimento e o controle de engenharia sobre todos os componentes do sistema necessários para implementá-las com eficiência.

Com esses recursos, os projetistas da IPG conseguiram desenvolver uma solução que adquire dados de LDD de alta qualidade em velocidades de produção e que sincroniza a direção do feixe no nível de precisão necessário para que o OTF + LDD funcione de forma confiável na linha. Também desenvolvemos as rotinas de calibração, os algoritmos de correção e as ferramentas de suporte necessárias para manter essa precisão ao longo do tempo, apesar do calor, da vibração, da contaminação e do desgaste.

Mas mesmo isso não é suficiente. Em ambientes de produção, o desempenho depende tanto do que está ao redor do sistema a laser quanto do que está dentro dele. É por isso que também fornecemos fixações, grampos e ferramentas.

Por exemplo, as placas coletoras nem sempre ficam perfeitamente niveladas com os terminais das células. Os barramentos nem sempre são rígidos. A folga entre duas peças pode variar ligeiramente de solda para solda. Essa é a realidade, e nossos sistemas foram projetados para acomodá-la. Quer se trate de ferramentas com mola para garantir um contato consistente, sistemas de pórtico com repetibilidade em nível de mícron ou procedimentos de alinhamento automático de feixe para compensar o desvio térmico, criamos soluções completas, não apenas componentes.

Primeiros passos com uma solução a laser

As tecnologias IPG, como a soldagem em tempo real e a medição de solda a laser em tempo real, são componentes-chave usados em soluções de soldagem a laser de alta produtividade. Interessado em saber mais sobre como uma solução de laser IPG pode beneficiar sua operação?

Começar é fácil - envie-nos algumas peças de amostra, visite um de nossos laboratórios de aplicação global ou simplesmente conte-nos sobre sua aplicação.