Fabrikanten die voor hun productie afhankelijk zijn van booglassen, worden geconfronteerd met hardnekkige uitdagingen, zoals een tekort aan geschoolde arbeidskrachten, inconsistente laskwaliteit, lage opbrengsten en onvoldoende doorvoer. Het automatiseren van het lasproces biedt een krachtige manier om deze uitdagingen te overwinnen. Robotisering kan de productiviteit verhogen, de herhaalbaarheid verbeteren en de bedrijfskosten op lange termijn verlagen.

Maar alleen als het goed wordt gedaan.

Om de voordelen van robotlassen ten volle te benutten, is meer nodig dan alleen het installeren van een systeem. Succes begint met het kiezen van het juiste lasproces en vervolgens het optimaliseren van onderdelen en opspanningen voor automatisering. Een slechte pasvorm, ontoegankelijke verbindingen of een te complexe programmering kunnen allemaal de voordelen van automatisering ondermijnen.

Dit artikel onderzoekt hoe je kunt bepalen welke booglasprocessen zich het beste lenen voor automatisering en bespreekt vervolgens de beste werkwijzen voor systeemontwerp en -implementatie.

Voordelen van robotbooglassen

Robotbooglassen biedt een krachtige oplossing voor veel van de beperkingen van handmatig lassen. Een van de grootste voordelen is consistentie. Robots raken niet vermoeid, worden niet afgeleid en verschillen niet significant van de ene las na de andere. Eenmaal geprogrammeerd kunnen ze herhaalbare lassen van hoge kwaliteit leveren, uur na uur, shift na shift. Dit vertaalt zich in hogere precisie, minder defecten, minder nabewerking en een betere algemene productkwaliteit.

De productiesnelheid en doorvoer worden ook aanzienlijk verbeterd. Een robotsysteem kan vaak een las voltooien in een fractie van de tijd die een menselijke lasser nodig heeft. - zelfs een zeer bekwame. En dit geldt vooral voor toepassingen met hoge volumes.

Veiligheid is een andere belangrijke factor. Wanneer een robotsysteem op de juiste manier wordt ingezet in de productieomgeving, beschermt het de werknemers tegen hitte, dampen en vlambogen. Het stelt ervaren lassers in staat om door te stromen naar supervisie- of programmeerfuncties waar hun expertise meer waarde kan toevoegen.

En hoewel de initiële investering in automatisering aanzienlijk kan zijn, zorgen de kostenbesparingen op lange termijn - door minder uitval, lagere arbeidskosten en verbeterde uptime - voor een sterk rendement op de investering. Dit is precies de reden waarom bedrijven in tal van industrieën robotbooglassen inzetten om concurrerend te blijven, de kwaliteit te verbeteren en de productie op te schalen.

Compatibiliteit met robotprocessen

Niet alle vlambooglasprocessen zijn even geschikt voor robotautomatisering. Maar er zijn er een aantal die opvallen door hun compatibiliteit en effectiviteit.

Gasmetaalbooglassen (GMAW/MIG) is veruit de meest gebruikte methode in robottoepassingen. Dit komt omdat het relatief eenvoudig te automatiseren is, hoge neersmeltsnelheden levert en toepasbaar is op een reeks materialen en diktes. Robot MIG-lassen is bijzonder geschikt voor snelle, repetitieve lassen en vermindert vaak de noodzaak voor uitgebreide reiniging na het lassen.

Gas Tungsten Arc Welding (GTAW/TIG) biedt een hoge precisie en schone lassen. Maar het is minder gebruikelijk in robotsystemen omdat het een complexere besturing vereist en een langzamer proces is. Robot TIG-lassen is meestal voorbehouden aan toepassingen waarbij laskwaliteit en esthetiek kritisch zijn.

Arc Welding (FCAW) en Submerged Arc Welding (SAW) zijn meer gespecialiseerde methoden. Ze worden meestal gebruikt in zware productie-industrieën zoals scheepsbouw of constructiestaal, waar dikke materialen en deep penetratie vereist zijn. Robotintegratie zorgt voor consistentie en een verbeterde doorvoer voor deze processen, die doorgaans moeilijk op te schalen zijn met handmatig lassen.

Ontwerpoverwegingen voor robotefficiëntie

Om het meeste uit robotbooglassen te halen, is het essentieel om bij het ontwerp van zowel onderdelen als processen rekening te houden met automatisering. Dit houdt in dat de hele workflow moet worden doordacht - van hoe de onderdelen geladen worden tot hoe ze door het systeem bewegen. Als deze elementen op elkaar zijn afgestemd, wordt booglassen met robots sneller, betrouwbaarder en gemakkelijker op te schalen.

Wat de onderdelen zelf betreft, is consistentie een van de meest kritieke factoren. Robots blinken uit in herhaalbaarheid, maar ze zijn afhankelijk van voorspelbare invoer. Variaties in de afmetingen van onderdelen, verbinding passing van verbinding of laslocaties kunnen leiden tot slechte lassen of systeemfouten. Consistente opspanning, juiste toleranties en precisie bij de productie van onderdelen dragen allemaal bij aan betrouwbare robotprestaties.

bereikbaarheid verbinding is een andere belangrijke factor. Robots hebben duidelijke en onbelemmerde paden nodig om lasnaden te bereiken. Complexe geometrieën of krappe ruimtes kunnen het vermogen van de robot om de toorts goed te oriënteren beperken. Lastige geometrieën verhogen bovendien de programmeermoeilijkheden en kunnen herpositioneringssystemen vereisen. Lasnaadtoegang plannen tijdens de ontwerpfase voorkomt later wijzigingen en productievertragingen.

De integratie van material-handlingsystemen - zoals positioneerders, draaitafels of transportbanden - kan de efficiëntie verder verhogen door de handmatige betrokkenheid in het proces te verminderen. Ze kunnen worden gebruikt om het onderdeel te verplaatsen of te oriënteren zodat de verbinding altijd in een consistente, toegankelijke en ideale oriëntatie aan de robot wordt aangeboden. Dit zorgt ervoor dat er gelast wordt met de beste toortshoeken. En als onderdelen geladen/gelost kunnen worden terwijl een ander onderdeel actief gelast wordt, worden de cyclustijden verkort.

Sleuteltechnologieën die de prestaties van robots maximaliseren

Moderne robotbooglassystemen kunnen veel meer zijn dan mechanische armen die blindelings een voorgeprogrammeerde reeks bewegingen uitvoeren. Ze kunnen verschillende geavanceerde technologieën bevatten om de laskwaliteit, efficiëntie en aanpasbaarheid aanzienlijk te verbeteren met minimale tussenkomst van de operator.

Een van de meest invloedrijke technologieën is naadvolging. Hierbij wordt gebruikgemaakt van sensoren om het werkelijke (in plaats van geïdealiseerde) pad van een verbinding in realtime te detecteren en te volgen. Hierdoor kan de robot zich aanpassen aan variaties in het onderdeel en de toorts tijdens de hele las goed uitlijnen.

Aanraakdetectie en laserscannen kunnen ook de detectie en positionering van verbinding verbeteren. Deze technologieën zijn vooral handig om een nauwkeurige lasplaatsing te garanderen als onderdelen niet perfect consistent zijn of als de passing niet ideaal is.

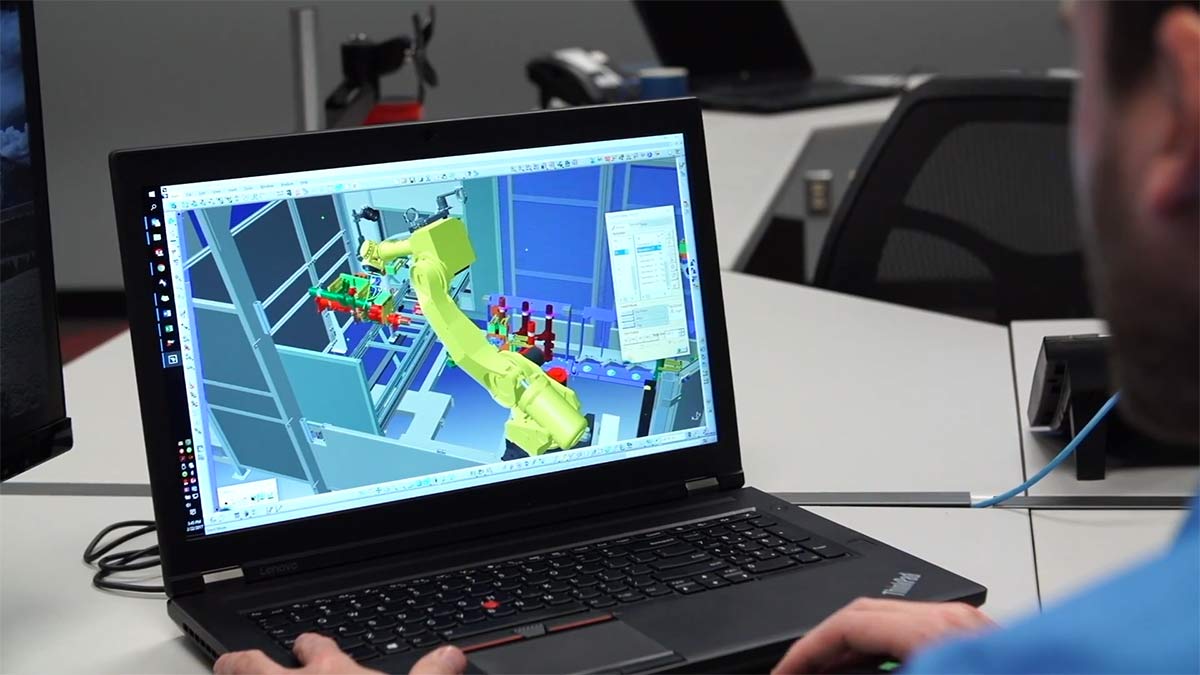

Offline programmeer- en simulatietools zijn ook belangrijke hulpmiddelen. Hiermee kunnen technici lasprogramma's virtueel ontwikkelen en testen, waardoor de productieapparatuur minder lang stil hoeft te staan voor procesontwikkeling. Simulatie helpt ook bij het identificeren van mogelijke problemen voordat de robot het onderdeel aanraakt, waardoor de eerste successen toenemen. Het is ook bijzonder nuttig voor het optimaliseren van tooling .

Sommige van de meest geavanceerde systemen beginnen nu AI en machine learning te integreren. Deze kunnen helpen bij voorspellend onderhoud en analyse van de laskwaliteit. Door gegevens van elke las te verzamelen, kan het systeem afwijkingen detecteren, potentiële problemen signaleren en zelfs aanpassingen aanbevelen om de prestaties na verloop van tijd te verbeteren.

Risico's beperken met kant-en-klare oplossingen

De voordelen van het automatiseren van booglassen - zoals hogere productiviteit, betere kwaliteit en besparingen op lange termijn - zijn al lang bekend en worden algemeen erkend. Waarom aarzelen fabrikanten dan soms om een robotlasoplossing te implementeren?

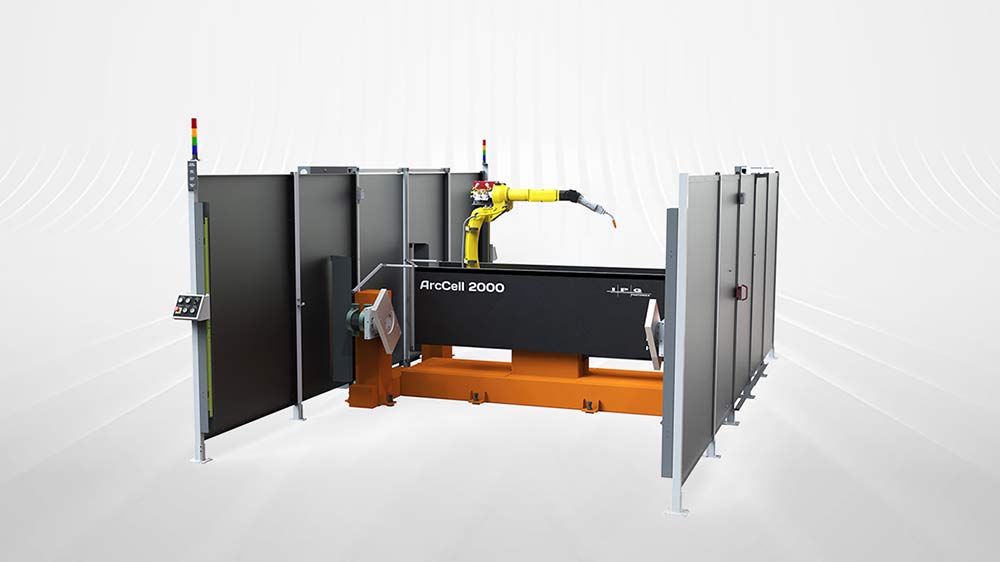

Platformen zoals ArcCell Robotic Arc Welding Systems bieden een variëteit aan configureerbare, kant-en-klare ontwerpen voor veelvoorkomende fabricage-eisen.

Een steeds vaker voorkomende oplossing voor deze uitdagingen zijn kant-en-klare lasrobotsystemen. Dit type apparatuur is bijzonder geschikt voor fabrikanten die betrouwbare prestaties nodig hebben maar niet de interne resources hebben om een complex automatiseringsproject aan te pakken. Of het doel nu is om bekwame lassers vrij te maken, de doorvoer te verhogen of defecten te verminderen, deze oplossingen bieden een bewezen weg naar resultaten die de implementatietijd verkort, de technische risico's vermindert en een voorspelbare kostenstructuur biedt.

Aan de slag met robotlassen

Overweegt u een oplossing voor booglassen met robots? Aan de slag gaan is eenvoudig - Bekijk onze configureerbare reeks speciaal gebouwde systemen en praat hier met een lasautomatiseringsexpert.