Door de vooruitgang in laserlassen, vooral dankzij de toepasbaarheid en betaalbaarheid van high-power fiber , wordt laserlassen steeds gebruikelijker in veel productieomgevingen. Laserlassen is erg aantrekkelijk vanwege de minimale thermische impact, snelheid, precisie en herhaalbaarheid.

Ondanks de toenemende alomtegenwoordigheid is laserlassen niet vrij van uitdagingen, noch is het immuun voor lasdefecten. Zoals bij elke vorm van industrieel lassen - zoals booglassen, weerstandlassen en elektronenbundellassen - kan laserlassen kwetsbaar zijn voor procesfouten die resulteren in een slechte las.

Het is dan ook geen verrassing dat er verschillende technieken en technologieën voor kwaliteitsborging (QA) van laserlassen zijn ontwikkeld om defecte laserlassen te detecteren en zelfs te voorkomen.

In dit artikel geven we een overzicht van de QA van laserlassen, van traditionele benaderingen tot stroombewaking en directe meettechnieken.

Een "slechte" laserlas definiëren

Eenvoudig gezegd is een slechte of defecte laserlas een las die de vorm, functie of veiligheid van het eindproduct aantast. Het eerste probleem komt niet vaak voor bij laserlassen, tenminste als de procesparameters eenmaal zijn ingesteld. Fabrikanten moeten echter zorgvuldig te werk gaan, vooral bij micro lastoepassingen, om ervoor te zorgen dat laserdefecten geen invloed hebben op de elektrische efficiëntie, de sterkte op lange termijn niet verminderen of schade veroorzaken aan gevoelige componenten.

In het beste geval verstoren lasdefecten het productieproces voordat het voltooid is, waardoor fabrikanten gedwongen worden om waardevolle producten opnieuw te bewerken of te slopen - maatregelen die zowel tijd als geld kosten. In het ergste geval leiden lasdefecten tot defecte producten en terugroepacties.

Omdat laserdefecten in verschillende vormen voorkomen, is het belangrijk om ze te identificeren en te begrijpen.

Gebrek aan penetratie: wordt veroorzaakt wanneer de laserstraal niet deep genoeg in het doelmateriaal doordringt. Gebrek aan penetratie kan sterkte- en geleidbaarheidsproblemen veroorzaken in het eindproduct.

Overpenetratie: wordt veroorzaakt wanneer de laserstraal te diep in het doelmateriaal doordringt. Ook wel burn-through genoemd, kan overpenetratie gevoelige componenten beschadigen in toepassingen zoals het lassen van batterijen.

Spatten: worden veroorzaakt door instabiliteit van het smeltbad. Spatten zijn gesmolten metaal dat vaak op oppervlakken rond de las terechtkomt en vastsmelt. Spatten kunnen kortsluiting veroorzaken in onderdelen zoals batterijen, wat kan leiden tot thermische runaway en catastrofale uitval.

Poreusheid: Poreuze laserlassen hebben gasbellen of holtes in de afgekoelde las. Poreusheid, die de sterkte van de las vermindert, kan worden veroorzaakt door overmatig roeren en snel afkoelen van het lasbad.

Scheuren: veroorzaakt door snelle afkoeling en andere metallurgische spanningen, kan laserlassen leiden tot al dan niet zichtbare scheuren. Scheuren zijn niet altijd zichtbaar met het blote oog.

Onvolledige versmelting: Onvolledige versmelting treedt op wanneer het lasmetaal niet volledig versmelt met het basismetaal en kan worden veroorzaakt door slechte uitlijning of oppervlaktevervuiling.

Lasdefecten kunnen grotendeels worden voorkomen door laserparameters en lasertechnologieën te optimaliseren. Lasers met dubbele bundel gebruiken bijvoorbeeld een kern- en ringbundel om het lasbad te stabiliseren, waardoor spatten en porositeit vrijwel worden geëlimineerd.

Lasdefecten kunnen echter nog steeds veroorzaakt worden door problemen zoals een slechte passing, vervuiling van het doelmateriaal of de optiek en degradatie van laseronderdelen.

Traditionele kwaliteitsborging van laserlassen

Traditionele QA van laserlassen kan worden onderverdeeld in twee basistypen: destructief en niet-destructief.

Destructieve testen zijn gebaseerd op de vernietiging van een gelast onderdeel om de kwaliteit van de las visueel te inspecteren en te meten. Bij trektesten bijvoorbeeld wordt een onderdeel uit elkaar getrokken tot het breekt om de sterkte van de las te meten. Hoewel het fysiek minder dramatisch is, is zuur etsen een destructieve techniek die gebruikt wordt om de inbranding, versmelting of porositeit van een las beter te begrijpen.

Destructieve testen zijn meestal tijdrovend, duur of beide. Hoewel destructieve testen zeer effectief zijn om de kwaliteit van een las te meten, kunnen ze per definitie niet op elk onderdeel of elke assemblage worden toegepast. Dit betekent dat de resultaten conclusies moeten trekken over een hele batch, wat resulteert in onvermijdelijke risico's en onzekerheid.

Ter vergelijking: niet-destructieve laserkwaliteitscontrole omvat methoden na het proces, zoals ultrasoon of radiografisch onderzoek dat geen schade toebrengt aan lassen of onderdelen. Ultrasoon testen maakt gebruik van mechanische trillingen die door de las heen gaan zonder significant signaalverlies, tenzij er een afwijking wordt gedetecteerd. Radiografisch testen maakt gebruik van straling om door de las heen te dringen en een beeld te creëren van de interne structuur, dat vervolgens geanalyseerd moet worden.

Technisch gezien kunnen deze traditionele niet-destructieve methoden op elke las worden toegepast. Dit is echter bijna nooit haalbaar omdat het te duur en tijdrovend is. Net als bij destructief onderzoek moet niet-destructief onderzoek worden gebruikt om de kwaliteit van hele partijen onderdelen af te leiden.

Wat is laserglasbewaking?

Laserlasbewaking is een overkoepelende term die verwijst naar een verscheidenheid aan methoden die worden gebruikt om informatie over de las te onderzoeken of te verzamelen terwijl deze wordt gemaakt, ook wel "tijdens het proces" of "real-time" genoemd.

Lasermonitoring van lassen is aantrekkelijk omdat het gegevens kan leveren over elke las zonder het proces te vertragen en zonder de noodzaak van dure en tijdrovende traditionele QA-stappen. In-procestechnieken kunnen de onzekerheid sterk verminderen en zijn verrassend Kosten Efficiënte.

Soorten lasermonitoring

Er zijn verschillende methoden om lasnaden te controleren, met verschillende voor- en nadelen.

Akoestische emissiebewaking: een methode die gebruikt wordt om de kwaliteit van laserlassen te evalueren door geluidsgolven die tijdens het lasproces gegenereerd worden om te zetten in elektrische signalen. Akoestische emissiebewaking maakt meestal gebruik van sensoren op de oppervlakken van gelaste onderdelen, maar contactloze sensoren kunnen ook worden gebruikt. Analyse van akoestische gegevens kan worden gecorreleerd met belangrijke indicatoren voor laskwaliteit zoals inbranding en scheurvorming.

Hoewel akoestische emissiemonitoring enigszins veelzijdig en eenvoudig te integreren is, is het gevoelig voor omgevingsgeluid en geeft het een beperkt inzicht in de eigenschappen en geometrie van de las.

In-proces radiografie: het "real-time" equivalent van traditionele lasradiografie, in-proces radiografie kan helpen bij het visualiseren van het gedrag van het lasbad en de uiteindelijke las.

In-proces radiografie wordt voornamelijk gebruikt voor onderzoeksdoeleinden, omdat deze aanpak duur en moeilijk te gebruiken is in productieve productieomgevingen.

Beeldverwerking: met zichtbaar licht of thermische camera's en machine vision is het mogelijk om beelden van het laserlasproces in real-time te produceren. Dit kan gedetailleerde beelden van lassen opleveren, maar er kunnen meerdere camera's nodig zijn om voldoende details vast te leggen. Zelfs dan geeft beeldverwerking geen gedetailleerd beeld van interne lasgeometrieën.

Optische detectie: optische detectiemethoden, die meestal gebaseerd zijn op spectrometrie, pyrometers of fotodiodes, vangen licht op en zetten dit om in gegevens over het laserlasproces. Hoewel deze methoden meer gegevens opleveren dan sommige andere methoden voor lasermonitoring, zijn ze eerder afhankelijk van indirecte lasindicatoren zoals gereflecteerd licht, temperatuur en lasstroom dan dat ze de werkelijke lasgeometrie in detail onderzoeken.

Inline Coherent Imaging (ICI): inline coherent imaging — een type optische coherentietomografie (OCT) — is een beproefde methode voor directe lasermeting ter plaatse (in tegenstelling tot lasermonitoring).

IPG LDD-systemen maken gebruik van een gepatenteerde versie van ICI die is ontwikkeld voor en wordt gebruikt in een breed scala aan laserlastoepassingen. LDD-systemen maken gebruik van een laserstraal met laag vermogen die naast de lasstraal wordt afgevuurd om kritische lasgeometrieën, zoals lasdiepte, direct te meten. Ondanks dat LDD in realtime naast het lasproces werkt, biedt het uiterst nauwkeurige (tot op enkele microns) metingen van elke las.

De voordelen van lasermetingen vs. lasbewaking

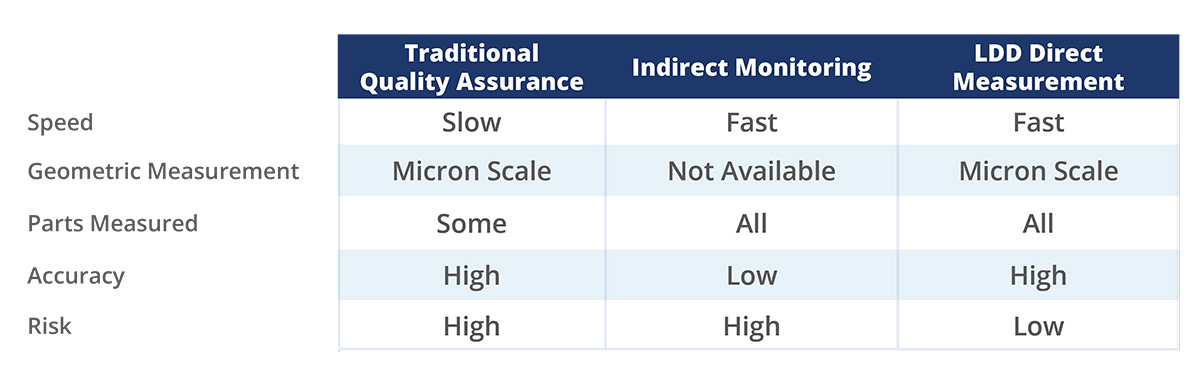

Laserlasmeting is een vorm van laserlasbewaking. Niet alle lasermetingen kunnen echter als metingen worden beschouwd, althans niet wat betreft de geometrie van de lasnaad.

Uiteindelijk dwingt elke benadering waarbij de geometrie van elke las niet direct wordt gemeten fabrikanten om compromissen te sluiten op het gebied van doorvoer, efficiëntie of risicotolerantie.

Zo kunnen meettechnieken die vertrouwen op indicatoren zoals lasrook een semi-nauwkeurige schatting geven van de lasdiepte. Maar deze schattingen zijn zo ver van perfect dat een veiligheidsbuffer noodzakelijk wordt. Hoewel de monitoringsgegevens suggereren dat een las goed is, is het veiliger om dat onderdeel opnieuw te bewerken of te slopen als de lasdiepte dicht genoeg bij de grens van aanvaardbaarheid ligt. Afhankelijk van de risicotolerantie van de fabrikant kunnen honderden onderdelen per dag onnodig verloren gaan.

Het doel van laserlasmeting is om die veiligheidsbuffer drastisch te verlagen. Door een directe meting van de las op microniveau kan het venster van aanvaardbaarheid drastisch worden verbreed, terwijl gemoedsrust en historische gegevens over elke las worden verkregen.

Industrieën die profiteren van real-time lasermetingen

In industrieën zoals batterijlassen, elektrische voertuigen en de productie van medische apparatuur zijn de veiligheidsimplicaties hoog en is kwaliteitsborging cruciaal. Voor toepassingen waar veel op het spel staat, kan real-time lasermeting niet alleen het verschil maken in het verminderen van afval en kosten, maar ook in het verhogen van de veiligheid.

Ook consumentenelektronica zoals smartphones, tablets en laptops die nauwkeurige inline inspectie vereisen, kunnen voordeel halen uit lasermetingen.

Nu de technologie van realtime lasermetingen voortdurend toeneemt, kunnen ook industrieën profiteren die kracht boven snelheid verkiezen. Industrieën zoals de scheepsbouw, waar voor dragende lassen strenge kwaliteitseisen gelden, profiteren bijvoorbeeld van de voordelen van het direct meten van de diepte van deep laserlassen.

Aan de slag met een laseroplossing

IPG real-time lasermetingen helpen fabrikanten om lasdefecten op te sporen, productterugroepingen te voorkomen en onnodig schroot en herbewerkingen te verminderen.

Aan de slag gaan is eenvoudig - stuur ons een aantal voorbeeldonderdelen, bezoek een van onze wereldwijde applicatie of vertel ons gewoon over uw applicatie.