Tooling wordt bij automatiseringsprojecten vaak als bijzaak gezien. Maar als het om lasers gaat, wordt het een kritisch ontwerpelement. Of het nu gaat om lassen, snijden of oppervlaktebehandeling, lasersystemen vereisen een hogere mate van precisie, consistentie en herhaalbaarheid van tooling dan andere procestechnologieën. Zelfs de beste laserapparatuur kan een slechte werkstukpresentatie niet overwinnen.

De rol van tooling is bedrieglijk eenvoudig: het werkstuk vastzetten en oriënteren zodat de laser zijn werk kan doen. Maar om dat betrouwbaar te doen, gedurende duizenden cycli en rekening houdend met variaties in de geometrie van het werkstuk, belasting door de operator, thermische vervorming en toegang tot de straal, is vaak allesbehalve eenvoudig.

Hier beschrijven we de belangrijkste overwegingen bij het ontwerpen van tooling voor laserautomatisering. En het belangrijkste: we belichten waarom tooling een andere manier van denken vereist. Dit helpt u om betere tooling te maken en te begrijpen waarom de meeste leveranciers van automatiseringsapparatuur vaak niet zijn uitgerust om aan uw tooling te voldoen.

Vereisten Tooling

Laserprocessen zijn over het algemeen minder vergevingsgezind voor slechte bevestigingen dan andere methoden, vooral laserlassen. Terwijl methoden als MIG-lassen kleine spelingen of uitlijnfouten kunnen tolereren, vereisen lasers nauwere toleranties en een hogere herhaalbaarheid.

Vullassen met een inconsistente locatie van de onderdeelrand kan bijvoorbeeld lasnaden, undercutting en verminderde lassterkte veroorzaken. Daarom moet tooling zorgen voor een goede passing voor lastoepassingen (meestal veel minder dan 0,040") en voor consistente afstandsafstanden en toegang tot de lasbundel bij complexe geometrieën.

Lasersystemen vereisen ook consistentie en de totale automatiseringsopbrengst heeft veel baat bij herhaalbare invoer. Als onderdelen verschuiven, doorbuigen of van cyclus tot cyclus verschillen, kan de laser dat niet altijd compenseren. Effectieve tooling zorgt ervoor dat het proces telkens op dezelfde plaats plaatsvindt.

Dan is er nog de kwestie van thermische input. Hoewel laserprocessen snel zijn, kunnen lange lassen of herhaalde blootstelling nog steeds door warmte veroorzaakte vervorming introduceren. Tooling moet op deze krachten anticiperen en ze tegengaan voordat ze een negatieve invloed hebben op het afgewerkte laswerk.

Het onderdeel zelf is ook een integraal onderdeel van het tooling (en vaak van het hele automatiseringsproces). Het is een veelgemaakte fout om een laserproces te gebruiken vanwege de productie, kwaliteit en precisie, zonder na te denken over het optimaliseren van het onderdeelontwerp om er optimaal van te profiteren.

Soms kan een relatief kleine verandering, zoals overschakelen van een verbinding naar een verbinding, een laserproces betrouwbaarder maken en laservriendelijk tooling beter ondersteunen. Maar dit soort optimalisaties zijn niet altijd duidelijk voor tooling die zich alleen richten op het houden van onderdelen.

De bredere rol van Tooling

Naast alle zojuist genoemde details is het belangrijk om te begrijpen welke rol tooling speelt in uw automatiseringssysteem en -proces. Het beveiligt niet alleen het onderdeel. Het beïnvloedt hoe betrouwbaar, efficiënt en nauwkeurig het hele laserproces presteert.

Dit betekent dat goed tooling ontworpen moet worden met het proces in gedachten, niet alleen het onderdeel. Om dat effectief te doen, moet het vier onderling afhankelijke functies vervullen:

- Efficiënt laden en lossen mogelijk maken

- Onderdelen stevig en herhaalbaar vasthouden tijdens het proces

- Zorg voor onbelemmerde toegang tot verwerkingslocaties voor de laserstraal

- Behoud van mechanische integriteit en betrouwbaarheid na verloop van tijd

Het optimaliseren van elk van deze vereist verschillende ontwerpstrategieën. En elk heeft potentiële valkuilen. Laten we ze afzonderlijk bekijken.

Laden/lossen

Laad- en loscycli hebben een directe invloed op de productiviteit, veiligheid en uptime van automatisering. Of het systeem nu volledig geautomatiseerd is of door een operator wordt bediend, tooling moet een snelle, nauwkeurige en herhaalbare productplaatsing mogelijk maken.

Voor handmatig belaste onderdelen kunnen slecht ontworpen opspanmiddelen leiden tot uitlijnfouten, vermoeidheid bij de operator of zelfs veiligheidsrisico's. In het ideale geval worden opspanningen ontworpen in de context van de volledige werkcel. Dit betekent rekening houden met productoriëntatie en klemming om de interactie met zowel de operator als het automatiseringssysteem te optimaliseren (padplanning).

Voor systemen met hoge doorvoer is het minimaliseren van de laadtijd cruciaal. Functies zoals zelflokaliserende nesten of geleidepennen kunnen gebruikt worden om onderdelen snel, eenvoudig en foutloos te plaatsen.

Als het product gerobotiseerd wordt, moet er rekening gehouden worden met de kenmerken en mogelijkheden van de robotische end-of-arm tooling (EOAT). Dit is nodig om ervoor te zorgen dat de opspanning cyclus na cyclus betrouwbaar en herhaalbaar samenwerkt met de EOAT.

Virtuele tools kunnen ook worden gebruikt om tijdens de ontwerpfase laadvolgordes te simuleren en bereik- en doorgangszones te valideren. Dit helpt verrassingen in de toekomst te voorkomen en maakt het waarschijnlijker dat automatiseringssystemen probleemloos werken onder echte gebruiksomstandigheden.

Deel Holding

Als het gaat om werkstukhouderschap voor laserautomatisering, is er geen standaardaanpak die voor iedereen geschikt is. Uiteindelijk is elke applicatie uniek.

Tegelijkertijd is een juiste productplaatsing onontkoombaar. Simpel gezegd werkt geen enkel proces - laser of anderszins - als het niet op de juiste plaats wordt uitgevoerd.

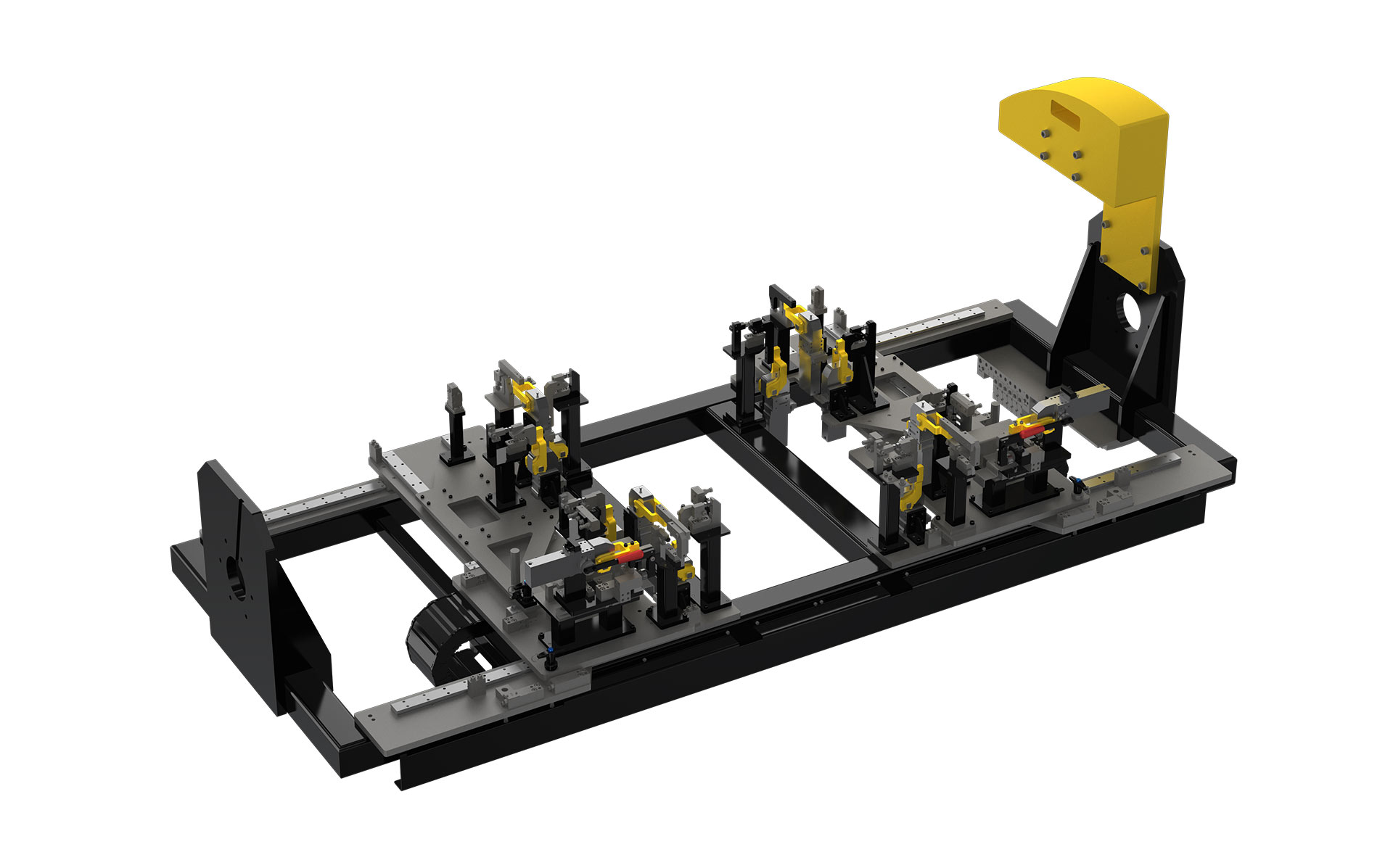

Een opspanning voor laserlassen ontworpen voor snelle aanpassingen van de werkstukhouder om rekening te houden met meerdere verschillende werkstukmodellen.

Maar bij het vasthouden van een onderdeel gaat het niet alleen om klemmen. Het gaat om het beheersen van variatie. Zelfs kleine verschuivingen in nulpuntuitlijning of glijvlakbeweging kunnen een laserproces verstoren.

Gelukkig is het niet altijd nodig om te wachten op prototypes en vroege productiefasen om problemen veroorzaakt door variatie te identificeren.

Vaak helpen tools zoals Variation Simulation Analysis (VSA) om problemen met de vastzittende onderdelen op te sporen voordat de productie ooit begint. De geometrie van het product en alle nulpunten en toleranties worden ingevoerd in VSA-software. Vervolgens worden verschillende statistische methoden gebruikt om te voorspellen hoe werkstukken zullen verschuiven in het tooling als gevolg van variaties in de productie en hoe die verschuivingen van invloed zijn op zaken als laslocatie en nauwkeurigheid van de snede.

Met VSA is het mogelijk om te modelleren hoe producttoleranties en opspanontwerp op elkaar inwerken en te voorspellen of het tooling onderdelen consistent positioneert binnen de procesvereisten. De analyse helpt bij het evalueren van nulpuntstrategieën en het lokaliseren van variatiebronnen die de kwaliteit kunnen beïnvloeden. Als er problemen worden geïdentificeerd, geeft VSA het inzicht dat nodig is om wijzigingen aan te brengen in het concept van de opspanning, de geometrie van het onderdeel of het ontwerp van de verbinding om de procesmogelijkheden te verbeteren.

In het bijzonder voor lassen modelleert Weld Distortion Analysis (WDA) de thermische respons van het onderdeel om te identificeren waar vervorming kan optreden. Zoals bij elke vorm van VSA kunnen, als het gemodelleerde gedrag potentiële problemen aan het licht brengt, wijzigingen worden aangebracht aan het onderdeel, tooling of het proces om deze problemen te elimineren.

Proces toegang

Hoe effectief de werkstukhouder ook is, het proces werkt niet als de laserstraal het procesgebied niet kan bereiken of er niet onder de juiste hoek bij kan. Toegang tot het proces is een van de meest over het hoofd geziene elementen van tooling .

Het komt vaak voor dat laserprocessen specifieke invalshoeken, spelingen of bewegingspaden vereisen. Complexe lassen of procestrajecten kunnen dynamische straalbewegingen vereisen of zelfs herpositionering van het onderdeel halverwege de cyclus. Bij cleaning is de afstand net zo kritisch als de zijdelingse toegang.

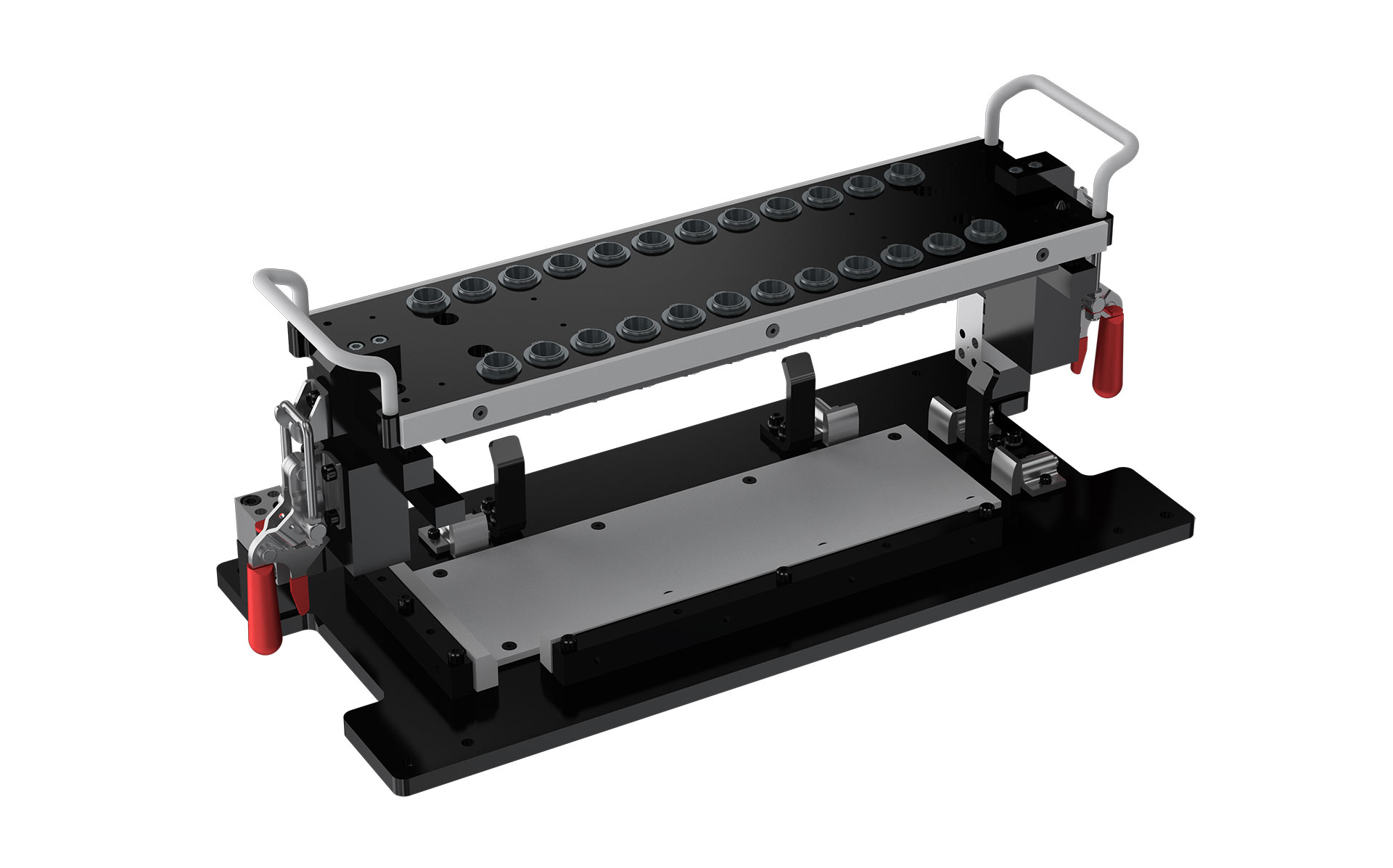

Tooling dat is ontworpen om meerdere vormen vast te klemmen op een enkel onderdeel terwijl de straal toegankelijk blijft voor een laserscanproces met hoge snelheid.

Overwegingen over procestoegang kunnen niet wachten tot de integratie. Deze keuzes moeten worden gemaakt in de ontwerpfase van tooling . Soms kan de keuze voor tooling zelfs van invloed zijn op de specificaties van het automatiseringssysteem zelf (bijvoorbeeld het vereiste bereik van de robotarm).

Duurzaamheid

Consistentie is essentieel in elk geautomatiseerd proces. Een belangrijk voordeel van lasers ten opzichte van mechanische methoden is dat het lasergereedschap zelf nooit slijt. De hogere processtabiliteit en het vrijwel geheel verdwijnen van de stilstandtijd voor het vervangen van gereedschap zijn belangrijke redenen waarom lasers zo populair zijn geworden in de industriële materiaalverwerking.

Idealiter moet de opspaninrichting ook een vergelijkbaar niveau van consistentie vertonen in de loop van de tijd. Bij lasersystemen betekent dit dat ze bestand moeten zijn tegen slijtage door herhaaldelijk vastklemmen, thermische cycli en mogelijk zelfs af en toe blootstelling aan een zwerfstraal.

Houd in gedachten dat duurzaamheid niet alleen te maken heeft met mechanische sterkte. De belangrijkste maatstaf is herhaalbaarheid over duizenden cycli.

Aan de slag met laserautomatisering

Succesvolle laserautomatisering hangt af van veel meer dan alleen goede apparatuur (hoewel dat ook belangrijk is). Het hangt af van de kwaliteit van tooling die het proces ondersteunt. Lasers vereisen nauwere toleranties, consistentere productplaatsing en slimmere opspanningen dan de meeste andere productiemethoden. En hoewel de laser zelf niet op dezelfde manier slijt als mechanisch gereedschap, is processtabiliteit op de lange termijn nog steeds afhankelijk van tooling dat cyclus na cyclus nauwkeurig blijft.

Met zoveel factoren om rekening mee te houden, is het vaak de moeite waard om samen te werken met een ervaren laserintegrator.

Bij IPG werken we met u samen als een volledige laserautomatiseringspartner, van laser-materiaalanalyse tot procesontwikkeling, integratie, voortdurende ondersteuning en tooling .

Aan de slag gaan is eenvoudig - stuur ons een aantal voorbeeldonderdelen, bezoek een van onze wereldwijde applicatie of vertel ons gewoon over uw applicatie.