cleaning wordt toegepast in sectoren variërend van lucht- en ruimtevaart en nucleaire ontsmetting tot bakkerijen en kunstconservering. En hoewel de specifieke materialen en processen net zo divers zijn als de industrieën die ze gebruiken, hebben bijna al deze verschillende toepassingen een bepaalde basisvereiste gemeen. Namelijk de noodzaak om een oppervlaktelaag volledig te verwijderen zonder het materiaal eronder te beschadigen of te veranderen.

Lasers bieden unieke voordelen voor deze taken op het gebied van materiaalverwijdering en oppervlaktevoorbereiding. Ze kunnen selectieve lagen materiaal grondig verwijderen terwijl ze vrijwel geen effect hebben op het oppervlak eronder. Bovendien is cleaning meestal sneller en milieuvriendelijker dan andere methoden. Om deze redenen wordt cleaning steeds meer gebruikt in vele toepassingen en industrieën.

Hier bespreken we de basisprincipes van cleaning (ook bekend als laserablatie en laserstralen) en hoe je het juiste systeem selecteert voor jouw specifieke applicatie.

Traditionele Cleaning

Typische cleaning zijn onder andere:

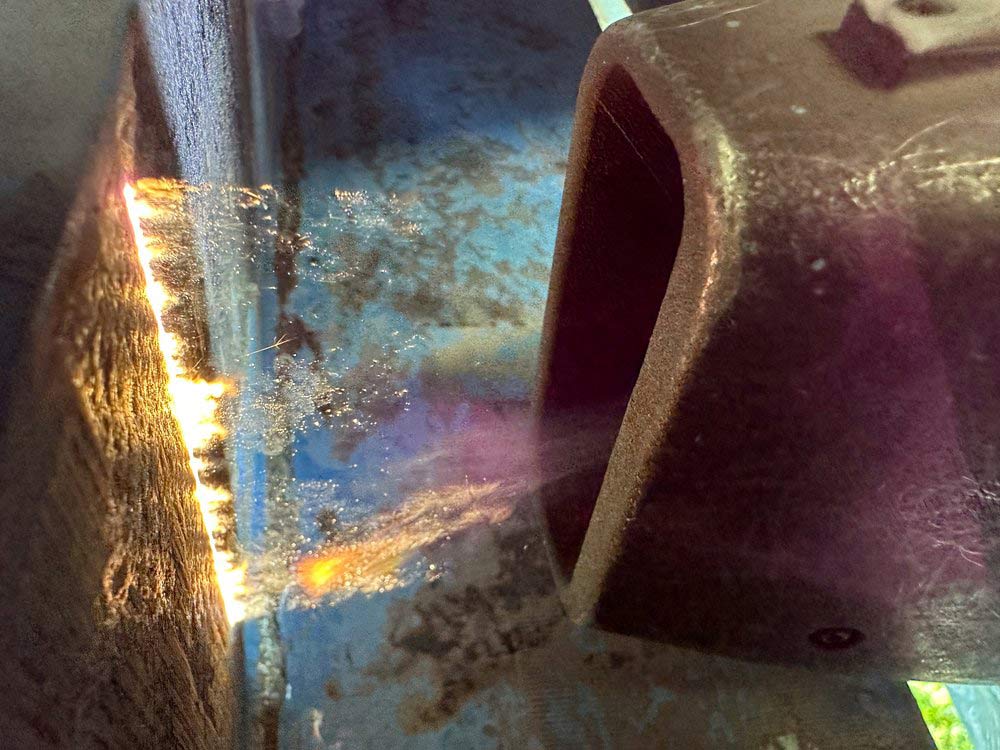

- Ontvetten of verwijderen van olie en andere resten voor het lassen, coaten of lijmen

- Roest en andere oxiden van metalen Cleaning

- Ontlakken

- Decoaten - een laag zoals vernis of primer gedeeltelijk (in plaats van volledig) verwijderen

- Lossingsmiddelen verwijderen uit mallen van banden, kunststoffen, voedingsmiddelen en composieten

- Draadisolatie strippen

- Cleaning en restaureren van stenen monumenten en architecturale gevels

- Nucleaire decontaminatie - verwijdering van radioactieve oppervlaktelagen van pijpen, tanks, insluitingsconstructies en andere reactoronderdelen

Voor deze verschillende cleaning worden al lang verschillende niet-lasermethoden gebruikt. De meeste kunnen grofweg in drie categorieën worden ingedeeld: stralen, chemische oplosmiddelen of mechanische technieken. Het is de moeite waard om ze allemaal te bekijken.

Stralen

Hoe het werkt:

Stuwt zand, glasparels, droogijs of andere vaste deeltjes met hoge snelheid om coatings of verontreinigingen mechanisch te verwijderen.

Primaire voordelen:

- Snel en goedkoop

- Eenvoudig te implementeren

- Kan een oppervlak structureren wanneer ruwheid gewenst is

Grote nadelen:

- Onnauwkeurig, kan substraten beschadigen of opruwen

- Genereert stof en afval dat moet worden verzameld of vervangen

- Vereist verbruiksmedia en onderhoud van nozzle

- Lawaaierig, heeft vaak geluiddempende behuizingen nodig

Chemisch Cleaning

Hoe het werkt:

Gebruikt zuren, logen, oplosmiddelen of reactieve oplossingen om verontreinigingen op te lossen, los te maken of te verwijderen, terwijl het basismateriaal grotendeels onaangetast blijft.

Primaire voordelen:

- Kan grote oppervlakken of complexe interne geometrieën verwerken, zoals boringen of kanalen

- Produceert chemisch schone, hechtklare oppervlakken

Grote nadelen:

- Heeft te maken met gevaarlijke chemicaliën die een strenge behandeling en dure verwijdering vereisen

- Levert gezondheids- en milieurisico's op

- Hoge verwerkingscapaciteit vereist omvangrijke, speciale apparatuur

Mechanisch slijpen/breken

Hoe het werkt:

Gebruikt schurende wielen, borstels of gereedschappen in direct contact met het oppervlak om ongewenst materiaal af te schrapen, weg te snijden of weg te slijten.

Primaire voordelen:

- Eenvoudig, goed begrepen proces

- Verwijdert snel zware aanslag of coatings

Grote nadelen:

- Kan oppervlakken gutsen of vervormen

- Inconsistente resultaten

- Ongeschikt voor complexe vormen of precisieonderdelen

- Genereert stof en puin dat moet worden verzameld

De behoefte aan betere technologie

Elk van deze oude methoden kan effectief zijn en ze hebben allemaal hun nut. Maar verschillende factoren motiveren fabrikanten steeds meer om op zoek te gaan naar een betere aanpak.

Een van de belangrijkste drijfveren voor verandering is de behoefte van verschillende industrieën om steeds hogere niveaus van procesprecisie en herhaalbaarheid te ondersteunen. Bovendien vragen nieuwe materialen - die gebruikt worden in producten variërend van geavanceerde composieten tot batterijcomponenten - vragen om een zachtere, selectievere cleaning dan mogelijk is met traditionele technieken.

Een andere factor van verandering is de aanhoudende economische druk op fabrikanten om de bedrijfs- en verbruikskosten te verlagen en de stilstandtijd voor onderhoud en reiniging te verminderen. Bovendien blijven bedrijven van alle groottes zich richten op processen die geschikt zijn voor automatisering en die compatibel zijn met moderne procesbesturingstechnieken.

Ten slotte worden fabrikanten over de hele wereld geconfronteerd met steeds strengere milieu- en veiligheidsvoorschriften. Compliance aan deze regels te voldoen, moeten gevaarlijke chemicaliën worden geëlimineerd, moet het waterverbruik worden verminderd en moet de afvalproductie worden teruggedrongen.

Basisprincipes Cleaning

cleaning is speciaal ontwikkeld om de beperkingen van oudere cleaning te overwinnen. Het biedt een proces dat beter compatibel is met moderne productieomgevingen en preciezere productie. En het is groener, duurzamer en Kosten Efficiënte.

Laten we de basisprincipes van cleaning eens doornemen om te begrijpen hoe het deze doelen bereikt.

Bij cleaning worden kortdurende, hoogenergetische laserlichtpulsen gericht en over een oppervlak gescand om een ongewenste coating of verontreiniging weg te halen. De laserparameters worden zorgvuldig gekozen zodat de oppervlaktelaag het licht sterk absorbeert, terwijl het onderliggende materiaal het licht reflecteert of minimaal absorbeert.

Deze preferentiële absorptie van laserlicht in het bovenliggende materiaal maakt een efficiënte verwijdering mogelijk. Het exacte mechanisme van deze verwijdering hangt echter af van de specifieke laserparameters en eigenschappen van het substraat. Het kan gaan om directe ablatie, verhitting en snelle verdamping, schokgolfgestuurde spallatie of zelfs fotochemische afbraak van de oppervlaktelaag.

Ongeacht de bijzonderheden biedt cleaning een uitstekende precisie en controle omdat de materiaalverwijderingssnelheid en -diepte nauwkeurig kunnen worden afgesteld door laserparameters zoals puls , puls , herhalingssnelheid en scansnelheid aan te passen. cleaning kan dus worden geoptimaliseerd om zowel met kwetsbare oppervlakken te werken als agressieve verwijderingssnelheden te bereiken.

cleaning is ook ruimtelijk selectief, wat betekent dat het verontreinigingen kan verwijderen uit een specifiek gebied op een oppervlak zonder het aangrenzende materiaal aan te tasten. cleaning is zo nauwkeurig dat het gebruikt kan worden om materiaal te verwijderen op oppervlakken van minder dan een vierkante millimeter.

Bovendien is cleaning contactloos. Het veroorzaakt geen mechanische spanning, laat geen gruis of residu achter en veroorzaakt geen slijtage, oppervlakteschade of vervorming door hitte. Contactloze werking minimaliseert ook het gebruik van verbruiksmaterialen en vermijdt oplosmiddelen (en alle daarmee verbonden gevaren en afvalverwijderingsproblemen).

Tot slot kan cleaning gemakkelijk geheel of gedeeltelijk worden geautomatiseerd. In veel gevallen kan het geïntegreerd worden in bestaande productiestromen. En omdat cleaning geautomatiseerd en nauwkeurig gecontroleerd kan worden, levert het consistente resultaten. Dit alles heeft een enorme positieve impact op de kosten, kwaliteit, opbrengst en doorvoer.

Maar dat wil niet zeggen dat cleaning geschikt is voor elke applicatie. Het is het meest geschikt voor het verwijderen van homogene en plaatselijk beperkte lagen. Over het algemeen is het minder economisch voor het verwijderen van lagen met een dikte van meer dan 0,5 mm, vooral over grote oppervlakken (meerdere vierkante meters). cleaning is ook minder geschikt voor complexe 3D-onderdelen, met name onderdelen die de zichtlijn van de laseroptiek blokkeren. Tot slot brengt cleaning meestal hogere kapitaalkosten met zich mee dan andere methoden. - hoewel de lagere bedrijfs- en verbruikskosten dit snel kunnen compenseren.

Een Cleaning kiezen

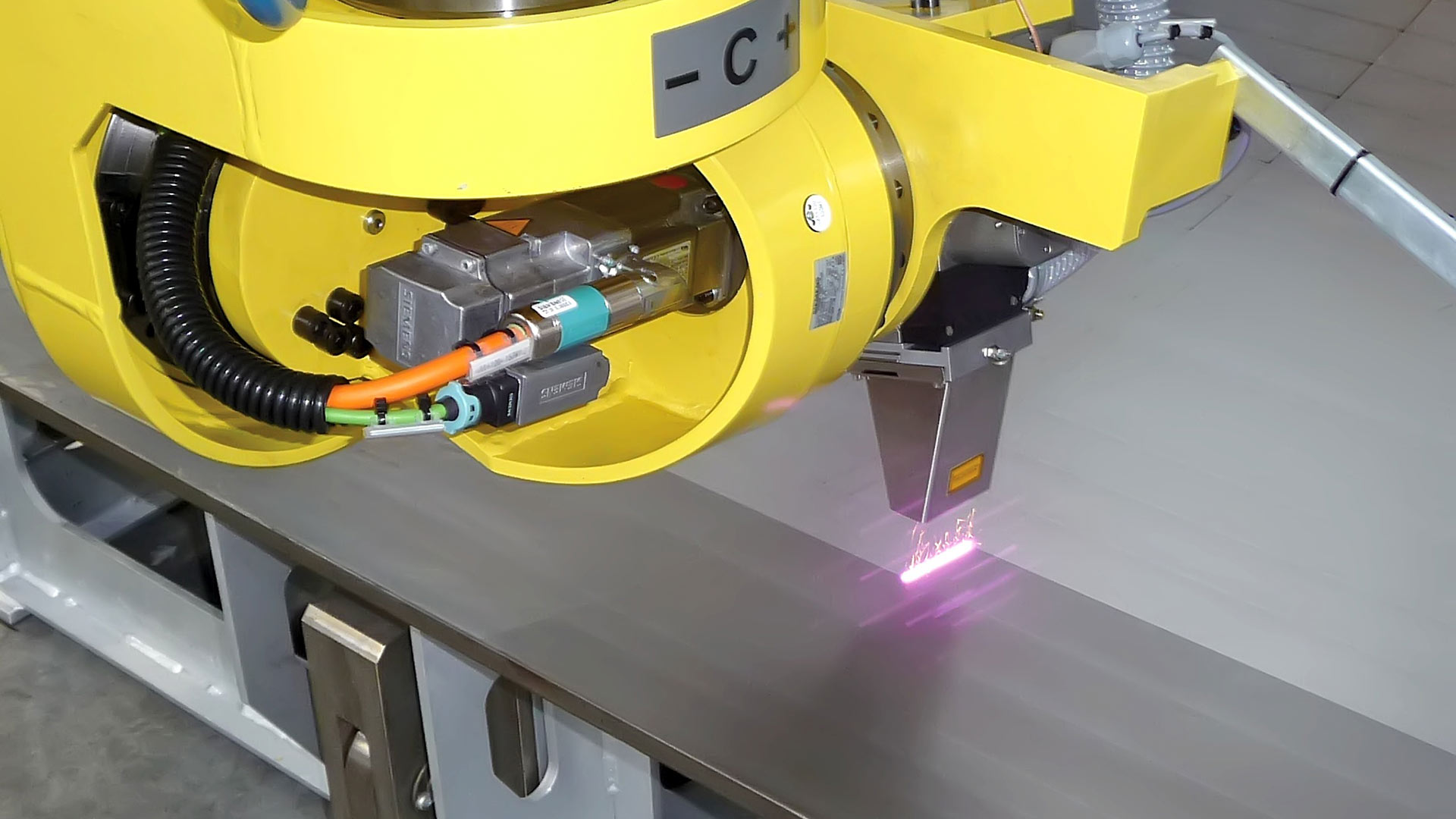

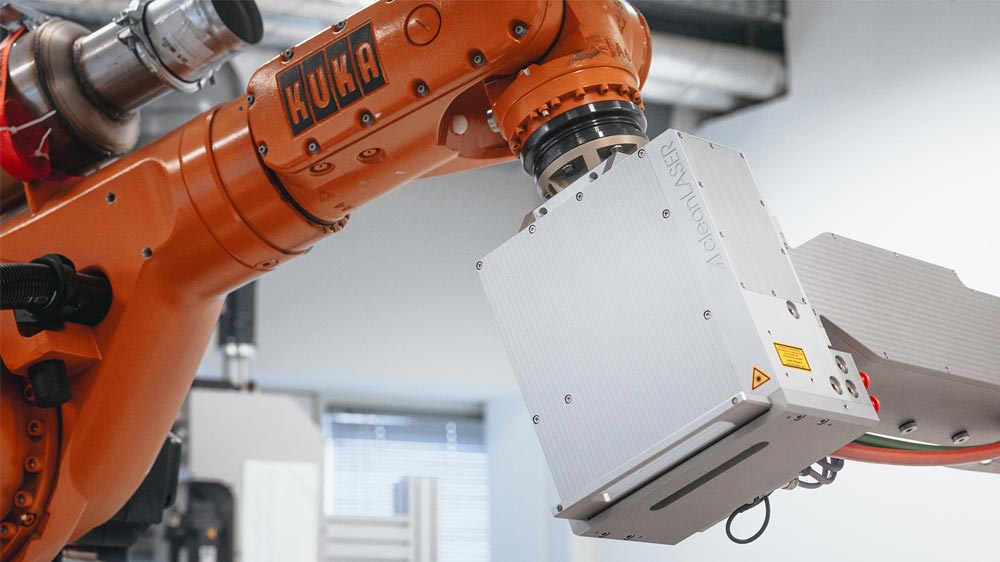

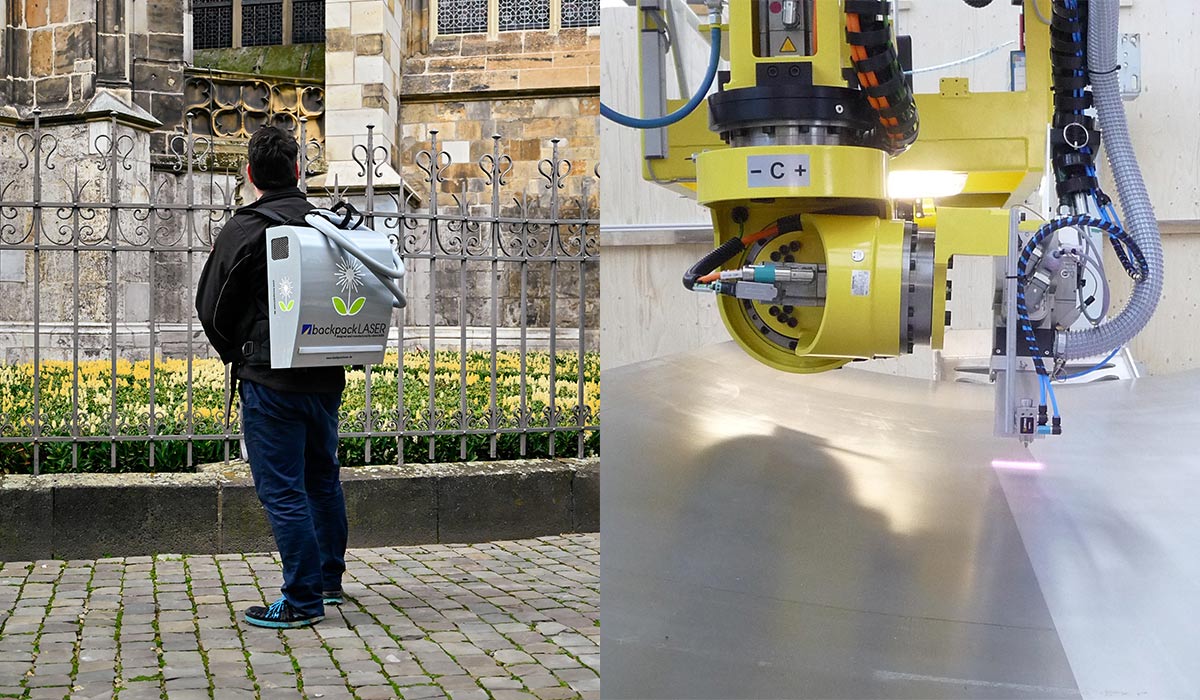

cleaning variëren van laserbronnen tot handheld en draagbare devices tot kleine halfautomatische behuizingen tot volledig geautomatiseerde oplossingen die ontworpen zijn voor snelle verwerking van grote componenten en samenstellingen.

cleaning varieert van uiterst draagbare machines tot grote, geautomatiseerde systemen.

Het grote aantal opties kan overweldigend lijken. Hoe doorgrond je die complexiteit om het juiste product voor jouw applicatie te vinden?

De beste aanpak is meestal om eerst te kijken naar het type contaminant, dan naar het substraatmateriaal en dan naar praktische overwegingen zoals doorvoer en integratie. Laten we eens kijken naar de typische vereisten voor elk van deze factoren.

Stap #1: Identificeer de verontreiniging

| Type verontreiniging | Typische verwijderingsbehoefte | Vereisten voor laser |

| Lichte organische stoffen (oliën, vetten) | Zachte cleaning | Lage fluence, hoge herhalingssnelheid |

| Verven, vernissen | Gecontroleerde laagverwijdering | Matige fluence, instelbare parameters |

| Roest, oxiden, aanslag | Deep, agressieve verwijdering | Hogere fluence, hoog piekvermogen |

| Meerlaagse coatings | Selectieve, nauwkeurige verwijdering | Afstembare puls en energie |

| Residuen op gevoelige substraten | Zeer zachte verwijdering | Kortere golflengte (groen/UV), lage fluence |

Stap #2: Categoriseer het substraatmateriaal

| Substraat | Beste golflengte | Beschrijving |

| Metalen | Infrarood (IR) | Sterk absorptiecontrast voor oxiden en coatings |

| Polymeren/Samenstellingen | IR, groen of UV | Vermindert warmte en oppervlakteveranderingen |

| Keramiek/Glas | IR, groen of UV | Hoge precisie en minimale thermische schade |

| Gemengde of gelaagde materialen | Meervoudig | Kan een multi-pass of multi-golflengte benadering vereisen |

Stap #3: De procesvereisten definiëren

| Vereiste | Beste oplossing |

| Verwerking van kleine oppervlakken/lage volumes | Handheld of draagbaar apparaat |

| Gemiddelde doorvoer | Standalone werkstation |

| Continue productie | Inline geautomatiseerd, robot- of transportbandgeïntegreerd systeem |

| Verwerking van niet-vlakke oppervlakken | Handheld, robot of gespecialiseerde optiek, afhankelijk van applicatie |

| Gebruik op locatie of in het veld | Rugzak of mobiel systeem |

Stap #4: Overweeg integratie en operationele factoren

| Factor | Algemene overwegingen | Betekenis |

| Automatisering | PLC/veldbus/compatibiliteit, digitale I/O, integratieondersteuning, procesbewaking | Maakt naadloze inline werking en gecoördineerde besturing met andere productieapparatuur mogelijk |

| Veiligheid | Behuizingen, vergrendelingen, straalafscherming, stof-/dampafzuiging | Garandeert de veiligheid van de operator, voldoet aan de wettelijke vereisten en voorkomt vervuiling |

| Milieu | Compact vloeroppervlak, goede ventilatie, tolerantie voor omgevingscondities | Garandeert stabiele prestaties en eenvoudige installatie binnen bestaande faciliteitsbeperkingen |

| Kosten | Laag verbruik van verbruiksartikelen, lange levensduur van de laser, minimale onderhoudsvereisten | Verlaagt de totale eigendomskosten en verbetert de ROI |

| Schaalbaarheid | Modulaire voedingsopties, upgradebare optiek, flexibele software | Maakt het systeem klaar voor de toekomst en past zich aan veranderende productiebehoeften aan |

Aan de slag met laserreiniging

Overweeg je om een handheld of geautomatiseerd cleaning in je bedrijf te integreren?

Aan de slag gaan is eenvoudig - stuur ons een monster, bezoek een van onze wereldwijde applicatie of vertel ons gewoon over je applicatie.