Naarmate de productie van elektrische voertuigen toeneemt, wordt de noodzaak om het lasrendement van batterijpakken te verbeteren steeds groter. Dit komt doordat batterijmodules en -trays honderden cellen kunnen bevatten, die elk meerdere lassen vereisen. Bij deze volumes kunnen zelfs kleine defectniveaus resulteren in onaanvaardbare uitvalpercentages en aanzienlijke resources die verloren gaan aan uitval en herbewerking.

Veel fabrikanten vertrouwen nog steeds op traditionele laserlasbewaking (LWM) om de kwaliteit te waarborgen. Maar deze systemen meten de las vaak niet direct of zelfs niet nauwkeurig. Dit introduceert onzekerheid in het kwaliteitsborgingsproces, wat leidt tot hogere uitvalpercentages terwijl onvermijdelijk nog steeds niet wordt voorkomen dat slechte producten de deur uitgaan.

Om dit probleem aan te pakken en de wereldwijde productie van batterijen voortdurend te verbeteren, heeft IPG Photonics on-the-fly (OTF) lassen gecombineerd met ons eigen gepatenteerde real-time inline laserlasmeetsysteem. Samen leveren deze technologieën de snelheid die nodig is voor Kosten Efficiënte batterijproductie met een hoge doorvoer en de meetmogelijkheden die nodig zijn voor nauwkeurige lasvalidatie. Deze geïntegreerde aanpak zorgt voor een hogere opbrengst, minder afval en meer vertrouwen in de integriteit van de las zonder het proces te vertragen.

Laten we eens kijken naar enkele overwegingen, drijfveren en uitdagingen achter de ontwikkeling van deze krachtige oplossing voor batterijlassen.

Kleine lasnaden hebben grote gevolgen

Lassen zijn nodig in vrijwel elke fase van de batterijproductie - bij de celproductie, bij het maken van cel-naar-cel en busbar verbindingen, tijdens module- en packintegratie en zelfs voor het fabriceren van structurele behuizingen. Laserbundellassen (LBW) is al een veelzijdig en Kosten Efficiënte hulpmiddel gebleken voor het maken van veel van deze lassen.

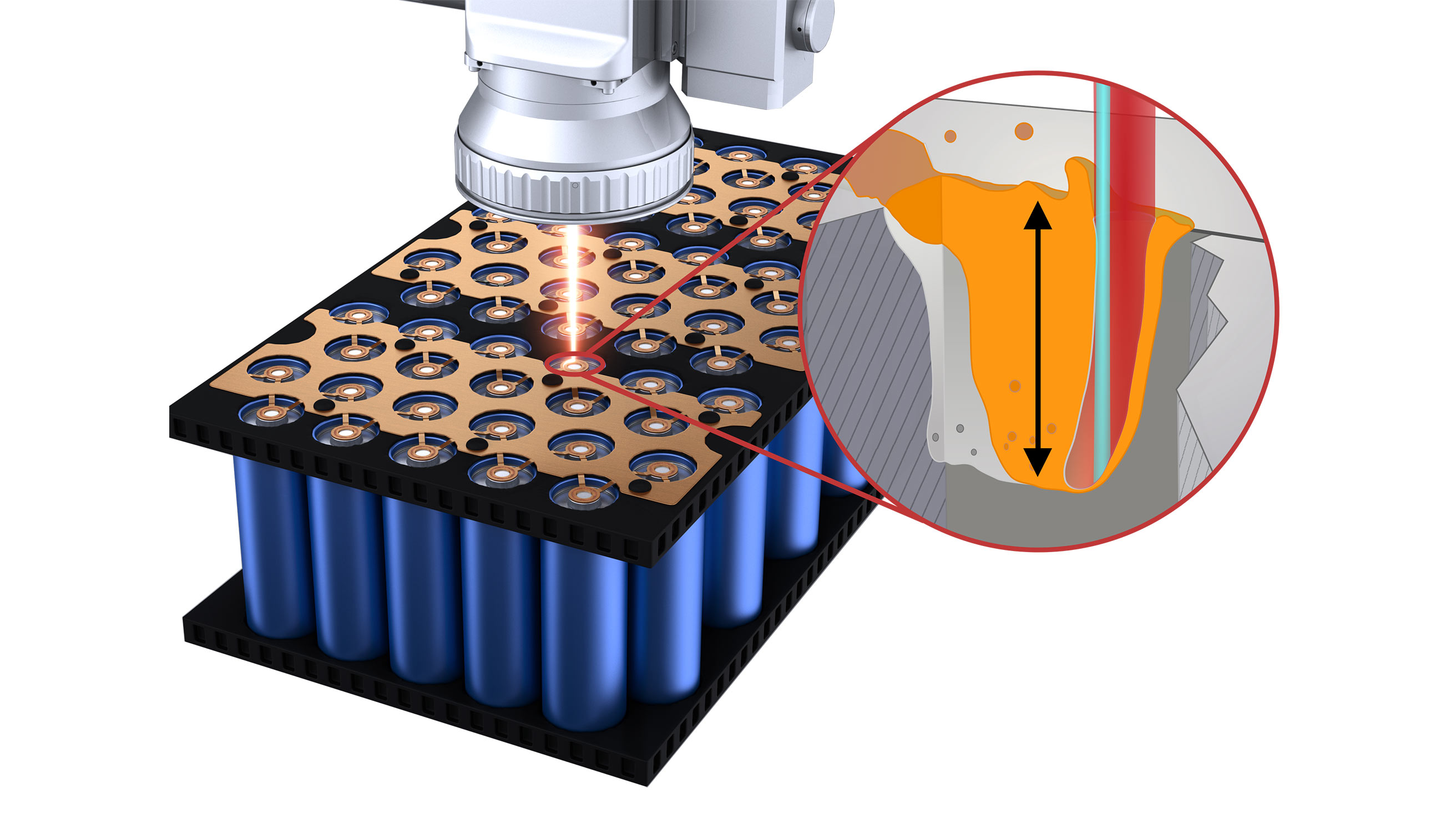

In de latere fasen van de batterijproductie wordt LBW meestal uitgevoerd door middel van gaatjeslassen in plaats van geleidingslassen. De reden hiervoor is dat gatlassen een diepere penetratie, lagere warmte-inbreng, hogere koppelingsrendementen en kleinere warmte-beïnvloede zones (HAZ's) biedt dan geleidingslassen. Deze eigenschappen passen beter bij de behoeften van deze toepassingen.

Sleutelgat LBW van batterijaansluitingen - vooral bij het aansluiten van afzonderlijke celterminals op een collectorplaat of busbar - is een bijzonder kritische productiestap.

Bij busbar gaat het meestal om dunne materialen van minder dan 1 mm dik. Dit maakt het lasproces zeer gevoelig voor zowel onder- als overpenetratie. Te weinig inbranding kan leiden tot een contact met slechte geleiding en te veel inbranding kan de cel beschadigen, wat kan leiden tot een catastrofale storing. Slechte lassen hebben dus een grote impact op de productkwaliteit.

Een ander probleem is dat modules meestal honderden lassen vereisen (minstens twee voor elke batterij, vermenigvuldigd met tientallen of honderden batterijen per pakket). Dit betekent dat een defectpercentage van slechts 1 op 10.000 kan resulteren in frequente defecten op module- of batterijniveau.

Wat het risico nog groter maakt, is dat het lassen van de collectorplaat pas laat in het fabricageproces gebeurt, nadat er al een aanzienlijke waarde in de batterij is ingebouwd. Als gevolg hiervan betekent falen op dit as vaak het weggooien van een volledig geassembleerd, duur onderdeel - of op zijn minst het opnieuw bewerken ervan. Dit maakt nauwkeurige en tijdige lasvalidatie essentieel, niet alleen voor de kwaliteit, maar ook voor de operationele en economische levensvatbaarheid.

Beperkingen van traditionele lasermonitoring

Dit is allemaal geen nieuws voor batterijfabrikanten en zij maken al lang gebruik van verschillende hulpmiddelen om de kwaliteit van laserlassen te garanderen. Enkele van deze LWM-technieken zijn optische emissiespectroscopie (OES), akoestische/ultrasone monitoring, infrarood (IR) en thermische beeldvorming en verschillende andere witlicht vision .

Het probleem met al deze methoden is dat ze niet direct die ene parameter meten die van het grootste belang is - inbranddiepte. Traditioneel vereist de enige nauwkeurige meetmethode dat een afgewerkt onderdeel wordt opengesneden om de lasdoorsnede te bekijken. Hoewel dat heel leerzaam kan zijn, is het een destructieve test die niet algemeen toepasbaar is tijdens de productie.

In plaats daarvan moeten fabrikanten gegevens nemen die verkregen zijn met een of meer van deze LWM-technieken en deze vervolgens met statistische middelen vergelijken met ideale lasreferentiestandaarden. Deze afhankelijkheid van reeds bestaande datasets is echter inherent beperkt door de aannames die erin zitten. Als er zelfs maar subtiele veranderingen in het proces zijn - zoals variaties in binnenkomende assemblages - kunnen de afgeleide resultaten onjuist zijn. Het ergste is dat veel methoden overmatige penetratie niet positief kunnen vaststellen en vaak een aanzienlijk percentage valse fouten rapporteren.

De beperkingen van deze LWM-gereedschappen zijn een belangrijke reden waarom het uitvalpercentage bij het lassen van batterijen hardnekkig hoog blijft. Het probleem heeft sommige fabrikanten er zelfs toe aangezet om batterijmodules te ontwerpen die vervangen kunnen worden om dit te compenseren. Maar in een wereld waarin EV-fabrikanten steeds meer kiezen voor in het frame geïntegreerde batterijpakketten, is dat niet altijd een optimale strategie.

Echt worden (lasmetingen)

Inline coherent imaging (ICI) is speciaal ontwikkeld om de beperkingen van bestaande LWM-technieken aan te pakken. Deze technologie is uitgevonden en gepatenteerd (in Noord-Amerika) door Laser Depth Dynamics, nu onderdeel van IPG Photonics. Wij noemen onze op ICI gebaseerde technologie voor directe laserlasmetingen LDD.

LDD maakt gebruik van een infraroodmeetbundel met laag vermogen die door dezelfde optiek wordt gericht als de lasbundel. Omdat de LDD bundel coaxiaal is met de lasbundel, raken de meet- en procesbundels het werkstuk dicht bij elkaar. Als een spiegel reflecteert het metalen werkstuk een deel van het LDD-licht terug in de optiek. Dit teruggekaatste licht wordt gebruikt om de afstand tot het reflecterende oppervlak nauwkeurig te meten via interferometrie.

Tijdens keyhole LBW wordt de LDD bundel in die holte gericht en weerkaatst tegen de bodem. Hierdoor kan de diepte van het sleutelgat direct worden gemeten, meestal tot op een nauwkeurigheid van enkele microns. Belangrijk is dat LDD zelfs in staat is om de smalle sleutelgaten met een hoge aspectratio te meten die geproduceerd worden door single mode lasers. Dit alles onderscheidt LDD van andere lasbewakingsmethoden die gebruikmaken van een vervangend signaal - zoals warmte, lasrook of geluid - en dan proberen te benaderen wat er werkelijk in de laszone gebeurt.

De optiek van de LDD zelf bevat ook een galvoscanner die de meetbundel snel kan verplaatsen, onafhankelijk van de procesbundel. Voor typische inline lasmetingstoepassingen is de LDD bundel ingesteld om de procesbundel enigszins te volgen en continu de diepte van het sleutelgat te controleren. Maar hij kan ook worden gericht op het bovenoppervlak van het werkstuk om een dieptereferentie te behouden.

Door de meetbundel van de LDD te scannen, kunnen naast de diepte van het lasgat ook andere belangrijke lasparameters worden gemeten. Deze omvatten materiaalhoogte, naadpositie, hoogte van de voltooide (longitudinale) lasnaad en dwarslasprofiel.

Hierdoor stelt LDD fabrikanten in staat om over te stappen van statistische controle naar directe meting. Het biedt de mogelijkheid om elke las afzonderlijk te valideren, in realtime.

Dit kan een enorme impact hebben op de kosten en de kwaliteit, zoals is aangetoond door veel batterijproducenten die al gebruik maken van LDD-technologie. Ondergeperforeerde lassen worden geïdentificeerd zodra ze zich voordoen en kunnen worden gemarkeerd voor onmiddellijk of later herwerk. Lassen met overmatige penetratie kunnen worden opgemerkt. Zo wordt het probleem van vals schroot vrijwel geëlimineerd. Hierdoor kan de fabrikant beslissen of het onderdeel moet worden goedgekeurd of meteen moet worden gesloopt - voordat er verdere waarde aan wordt toegevoegd.

OTF + LDD combineren: snelheid ontmoet kwaliteit

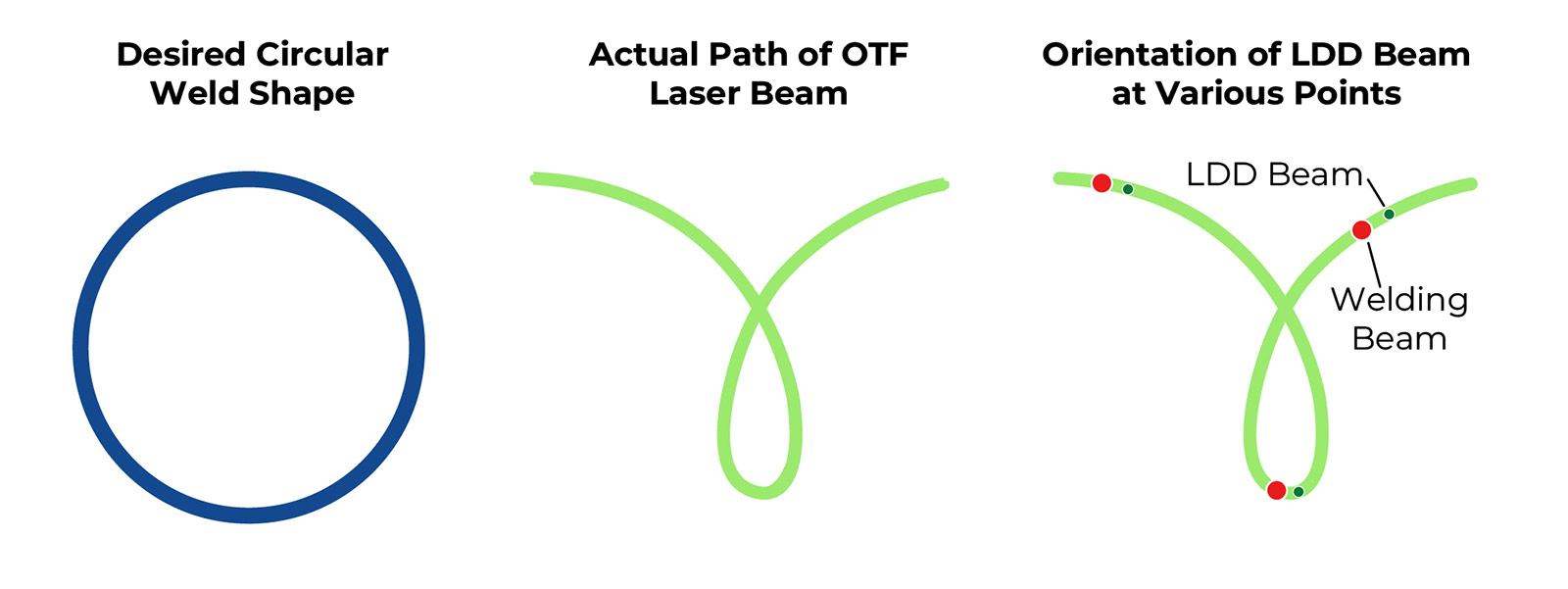

On-the-fly (OTF) LBW is een andere belangrijke technologische mijlpaal die fabrikanten al aanzienlijke voordelen heeft opgeleverd. Bij OTF LBW worden de straalbewegingen van het laserscansysteem nauwkeurig gesynchroniseerd met de werkelijke beweging van het product.

OTF vermindert het aantal keren dat het scansysteem moet stoppen aanzienlijk, waardoor de processnelheid enorm toeneemt. Bovendien kan het scansysteem meestal in het midden van zijn gezichtsveld werken. Dit is voordelig omdat het optische vervormingen in de gefocuste bundel minimaliseert, waardoor betrouwbaardere lassen worden geproduceerd.

De belangrijkste voordelen van OTF-lassen zijn verhoogde efficiëntie, hogere doorvoersnelheid, verbeterde precisie, betere betrouwbaarheid en grotere operationele flexibiliteit. OTF is ook compatibel met andere nuttige LBW-technologieën zoals lasers met dubbele bundel.

Maar OTF alleen is slechts de helft van de oplossing voor LBW van batterijmodules met een hoge doorvoer. OTF verbetert met name de snelheid, maar garandeert niet noodzakelijk de laskwaliteit. Dat is waar LDD om de hoek komt kijken.

Door OTF+LDD samen te gebruiken, hoeven fabrikanten niet langer snelheid in te ruilen voor kwaliteit. LDD vult OTF aan door de lasdiepte in realtime te verifiëren, op volle processnelheid. Het maakt ook nabewerkingsstrategieën mogelijk. Lassen met te weinig inbranddiepte kunnen worden gesignaleerd en gecorrigeerd, terwijl lasnaden met te veel inbranddiepte indien nodig kunnen worden gevolgd. Het resultaat is een sneller, betrouwbaarder en beter controleerbaar proces. En dat vertaalt zich direct in een betere opbrengst, minder uitval en voorspelbaardere productieresultaten.

Een oplossing ontwikkelen

Hoewel het combineren van LDD en OTF duidelijke voordelen biedt, was het bouwen van een praktisch, betrouwbaar systeem dat deze twee technologieën integreert een uitdagende taak. Een belangrijk probleem is dat de uitlijning tussen de meet- en lasbundels binnen ongeveer 5 µm moet worden gehouden.

Het probleem hierbij is dat de lasstraal voortdurend van richting verandert. Als de uiteindelijke las bijvoorbeeld een eenvoudig cirkelvormig pad is, hoeft een traditionele (vaste) lasscanner alleen die cirkel af te tekenen. Maar bij OTF is het onderdeel of de optiek continu in beweging, wat betekent dat de lasbundel een complexer pad moet volgen om te compenseren. En dit complexe pad moet in realtime worden berekend.

Bovendien moet de LDD-bundel vlak achter de lasbundel in het sleutelgat blijven. Maar omdat de richting van de slag steeds verandert, verandert ook de oriëntatie van wat "achter" is voortdurend. Het LDD systeem moet dit allemaal in realtime berekenen terwijl de straal met snelheden tot 1 meter per seconde over het werkstukoppervlak beweegt.

LDD laten samenwerken met OTF op productiesnelheden was niet iets dat bereikt kon worden met kant-en-klare componenten en een paar aanpassingen aan de software. Het vereiste een deep kennis van optische componenten, bewegingsbesturing en beam delivery , evenals thermische dynamica en tooling.

IPG bevond zich in een unieke positie om deze oplossing te ontwikkelen omdat we de volledige technologie voor dit systeem in huis ontwerpen en produceren. We produceren natuurlijk fiber , maar ook scannende koppen, bewegingssystemen, besturingssoftware en het LDD-systeem zelf. We bouwen en integreren deze componenten en technologieën ook in veel van onze kant-en-klare en op maat gemaakte subsystemen, volledige systemen en productielijnen.

Deze verticale integratie geeft ons twee belangrijke voordelen bij het ontwikkelen van unieke laseroplossingen. Ten eerste hebben we de ervaring die nodig is om problemen volledig te begrijpen en te karakteriseren voordat we oplossingen identificeren. Ten tweede hebben we de resources en engineeringcontrole over alle systeemcomponenten die nodig zijn om ze effectief te implementeren.

Met deze mogelijkheden konden de IPG-ontwerpers een oplossing ontwikkelen die LDD-gegevens van hoge kwaliteit verzamelt bij productiesnelheden en die de straalbesturing synchroniseert op het precisieniveau dat nodig is om OTF + LDD betrouwbaar te laten functioneren op de lijn. We ontwikkelden ook de kalibratieroutines, correctiealgoritmen en ondersteunende tools die nodig zijn om die precisie op lange termijn te behouden ondanks hitte, trillingen, vervuiling en slijtage.

Maar zelfs dat is niet genoeg. In productieomgevingen zijn de prestaties net zo afhankelijk van wat er om het lasersysteem heen zit als van wat er in zit. Daarom leveren we ook opspansystemen, klemmen en tooling.

Collectorplaten zitten bijvoorbeeld niet altijd perfect gelijk met celterminals. Busbars zijn niet altijd stijf. De lasspleet tussen twee onderdelen kan per las iets verschillen. Dat is de realiteit en onze systemen zijn ontworpen om daar rekening mee te houden. Of het nu gaat om verende tooling om een consistent contact te garanderen, portaalsystemen met herhaalbaarheid op microniveau of automatische uitlijningsprocedures voor bundels om thermische drift te compenseren, wij bouwen complete oplossingen, niet alleen componenten.

Aan de slag met een laseroplossing

IPG-technologieën zoals on-the-fly lassen en real-time lasermetingen zijn belangrijke componenten die gebruikt worden in hoogproductieve laserlasoplossingen. Wilt u meer weten over de voordelen van een IPG-laseroplossing voor uw bedrijf?

Aan de slag gaan is eenvoudig - stuur ons een aantal voorbeeldonderdelen, bezoek een van onze wereldwijde applicatie of vertel ons gewoon over uw applicatie.