Of ze nu een nieuw product lanceren of de productie van een bestaand product opschalen, fabrikanten staan onder grote druk om sneller, betrouwbaarder en met minder risico te automatiseren. De tijd die nodig is om een product op de markt te brengen wordt een belangrijke maatstaf die een directe invloed heeft op de winstgevendheid, het concurrentievermogen en de klanttevredenheid. Elke vertraging betekent inkomstenverlies, gemiste kansen en hogere kosten.

Voor zowel integrators als fabrikanten betekent het bouwen van een geautomatiseerd productiesysteem meestal het aanschaffen van verschillende componenten, zoals lasers, robotica, besturingen en tooling - van meerdere leveranciers. Deze gefragmenteerde methode brengt complexiteit, vertragingen en risico's met zich mee. Als er problemen ontstaan, kan het aanwijzen van de schuldigen tussen leveranciers leiden tot kritieke knelpunten, waardoor de lanceringstijden langer worden en de kosten stijgen.

Bij IPG Photonics hebben we ons altijd gericht op het bieden van een beter pad voor laserautomatisering aan de industrie. Als leverancier van complete automatiseringssystemen werkt IPG samen met fabrikanten en hun productieteams om een volledig geïntegreerde productieoplossing te ontwerpen, te bouwen, te installeren en te onderhouden. We hebben gemerkt dat fabrikanten, met slechts één leverancier die verantwoordelijk is voor elk onderdeel van de oplossing, sneller kunnen opstarten, geen verrassingen meer hebben en kunnen vertrouwen op één resource voor ondersteuning.

In dit artikel bespreken we de voordelen van het werken met een uitgebreide leverancier van laserautomatiseringsoplossingen - met name hoe de juiste partner u kan helpen risico's te minimaliseren en een sterkere basis kan leggen voor succes op de lange termijn.

De traditionele weg naar automatisering

Fabrikanten vertrouwen meestal op een van de volgende twee strategieën om een automatiseringssysteem op maat te implementeren: ze bouwen het zelf of ze huren een systeemintegrator in. Hoewel beide benaderingen kunnen werken, brengen ze vaak verborgen risico's met zich mee - vooral voor lasergebaseerde processen - die van invloed zijn op de time-to-market, de kosten en de algehele systeemprestaties.

Voor sommigen lijkt het aanschaffen van afzonderlijke bouwstenen van verschillende leveranciers misschien een flexibelere of Kosten Efficiënte aanpak. Maar al te vaak wegen de werkelijke kosten van een stapsgewijze integratie ruimschoots op tegen eventuele besparingen in het begin.

Wanneer componenten afkomstig zijn van verschillende leveranciers, ligt de last om ze samen te laten werken volledig bij de eindgebruiker. Dit brengt risico's as zich mee: niet op elkaar afgestemde interfaces, onbewezen procescompatibiliteit, onduidelijke verantwoording en langere debugtijden voor het systeem. Elke lasspleet introduceert mogelijkheden voor vertragingen, onverwachte engineeringuren en extra kosten.

De grootste problemen komen vaak pas nadat de installatie is begonnen. Als er meerdere leveranciers bij betrokken zijn, kan het diagnosticeren en oplossen van problemen veranderen in een schuldvraag, waarbij elke leverancier wijst naar het onderdeel van een ander als de oorzaak. Ondertussen lopen de productietijdschema's uit de hand, raken interne resources in beslag genomen en stijgen de kosten. Tegen de tijd dat een gefragmenteerd systeem volledig operationeel is, realiseren fabrikanten zich vaak dat ze veel meer hebben uitgegeven - in tijd, geld en frustratie - dan wanneer ze vanaf het begin een volledig geïntegreerde oplossing hadden ingekocht.

Systeemintegrators proberen dit probleem op te lossen. Maar de meeste hebben één belangrijke beperking. Hoewel ze experts zijn op het gebied van robotica, besturing en systeemengineering, hebben slechts weinigen deep interne expertise in laser-materiaalinteractie, laserprocesoptimalisatie of optisch systeemontwerp. Het gevolg is dat het werken met een integrator vaak gepaard gaat met lagen van onderaanneming en verdeeld technisch eigendom. Als er zich een probleem voordoet, kan het weken duren voordat de integrator en zijn eigen leveranciers het probleem opgelost hebben.

De aanpak met één bron

Hoe lost IPG deze problemen op? Zijn we niet gewoon de zoveelste integrator of componentenleverancier op de lijst?

De meeste mensen die dit lezen kennen IPG Photonics al als pionier en marktleider op het gebied van industriële fiber . Maar velen weten misschien niet dat IPG is uitgegroeid tot veel meer dan alleen een laserfabrikant.

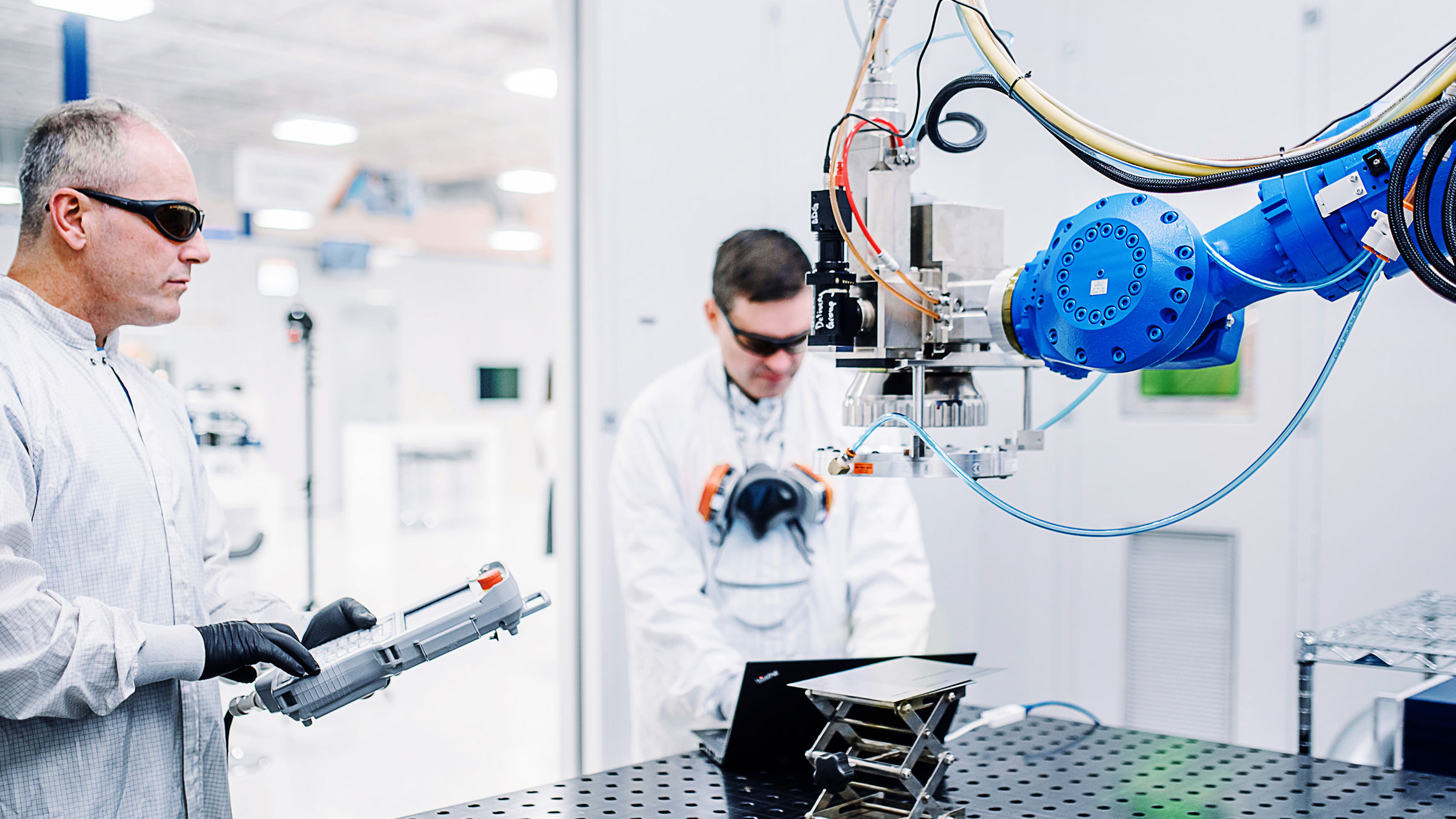

Vandaag de dag beschikken we over alle expertise en resources die nodig zijn om een echte totaaloplossing voor automatisering te bieden. Natuurlijk leveren we lasers, maar we integreren ook optica, robotsystemen, bewegingsplatforms, tooling, besturingssystemen, vision en zelfs veiligheidsbehuizingen - allemaal ontworpen om naadloos samen te werken. Van standalone werkstations tot complete, geautomatiseerde productielijnen voor massaproductie, elk element van het systeem is gebouwd op onze deep expertise in laser/materiaal interactie en industriële automatisering. Er is geen verdeelde verantwoordelijkheid, geen lagen van onderaannemers en geen onzekerheid over de systeemprestaties.

En onze mogelijkheden reiken veel verder dan hardware. We werken al vroeg in de levenscyclus van een project samen met klanten om het juiste laserproces te ontwikkelen via applicatieontwikkeling, haalbaarheidsstudies en virtuele simulaties. Daarna ontwerpen, bouwen en valideren we het systeem in huis om verrassingen tijdens de installatie tot een minimum te beperken. Eenmaal geïnstalleerd bieden we ondersteuning, training van operators en 24/7 service. Gebruikers van IPG automatiseringssystemen hebben slechts één aanspreekpunt van begin tot eind - en daarna.

Dit is wat we hebben ontdekt: onze klanten krijgen een snellere, vlottere weg naar productie met veel minder risico. IPG neemt de verantwoordelijkheid voor het automatiseringssysteem zelf, zodat fabrikanten zich kunnen richten op het opstarten van de productie en niet op het oplossen van problemen.

Begrijpen hoe het allemaal werkt, van de interactie tussen laser en materiaal tot het ontwerpen van tooling en zelfs onderdelen die geoptimaliseerd zijn voor laserbewerking, kan ontmoedigend zijn. Laten we eens kijken naar enkele van de resources die we bieden voor de ontwikkeling van automatiseringssystemen om een beter beeld te schetsen.

Ontwikkeling van toepassingen: De basis voor succes

Het verschil tussen IPG en andere integrators wordt meteen aan het begin duidelijk. We beginnen met het bestuderen, testen en karakteriseren van het laserproces zelf. Dit is van cruciaal belang omdat voor betrouwbare productieresultaten een bewezen, goed geoptimaliseerd proces nodig is dat onder praktijkomstandigheden is ontwikkeld.

Deze inspanning wordt geleid door ons applicatieteam dat vanuit wereldwijde applicatie werkt. Laserwetenschappers en applicatie werken samen met fabrikanten om volledig gevalideerde processen op maat van elke applicatie te ontwikkelen. Of het nu gaat om lassen, cleaning, textureren, snijden of additive manufacturing, het doel van ons team is om ervoor te zorgen dat de resultaten geoptimaliseerd zijn lang voordat de bouw van het systeem begint.

Deze samenwerking in een zo vroeg mogelijk as vermindert de risico's stroomafwaarts aanzienlijk, omdat het ons in staat stelt een systeem te bouwen op basis van een getest, geoptimaliseerd fundament. Dit is de sleutel tot een naadloze overgang van prototype naar productie.

Geavanceerde tools om automatisering minder risicovol te maken

Deze zelfde rigoureuze, analytische denkwijze wordt vervolgens toegepast op de ontwikkeling van het volledige automatiseringssysteem. Een van de meest waardevolle hulpmiddelen die we hier gebruiken is virtualisatie.

Bouwers van automatiseringssystemen vertrouwen van oudsher op een arbeidsintensieve en kostbare "concurrent engineering"-cyclus. Hierbij worden fysieke prototypes gebouwd en vervolgens getest om het ontwerp te valideren of onverwachte problemen aan het licht te brengen. Dit proces wordt herhaald totdat het systeem zich naar tevredenheid heeft bewezen en zijn definitieve vorm heeft bereikt. Hoewel effectief, voegt deze traditionele methode aanzienlijke tijd, kosten en risico's toe aan elke lancering.

Vandaag de dag maakt IPG gebruik van geavanceerde virtuele productietools om de gelijktijdige engineeringcyclus drastisch te verkorten en te stroomlijnen. Door automatiseringssystemen digitaal te simuleren, analyseren en optimaliseren, identificeren en elimineren we risico's nog as ze het prototype bereiken. Twee van de meest waardevolle tools die we hierbij gebruiken zijn Variation Simulation Analysis (VSA) en Weld Distortion Analysis (WDA).

Met VSA kan IPG letterlijk duizenden "digitale builds" van een onderdeel of assemblage modelleren en simuleren. Vrijwel elk aspect van het proces wordt in deze simulatie opgenomen. VSA bevat bijvoorbeeld 3D-modellen van de onderdelen en assemblages, maar ook van de gereedschappen, devices en andere mechanische componenten die in het systeem aanwezig zijn. Er wordt gebruik gemaakt van eindige-elementenanalyse om de sterkte en duurzaamheid van al deze mechanische onderdelen te modelleren. Robotsimulatie wordt gebruikt om de werkelijke beweging van fysieke robots te modelleren.

VSA laat zien hoe natuurlijke variaties in onderdeeltoleranties van invloed zijn op belangrijke kenmerken van de gefabriceerde samenstellingen. De software analyseert de prestaties van tooling en devices om de statistische variatie van kritieke dimensionale kenmerken in de uiteindelijke onderdelen te voorspellen. Dit biedt een krachtig middel om de tijd en kosten te reduceren die nodig zijn om het product en tooling te optimaliseren.

WDA gaat nog een stap verder en simuleert de effecten van lasprocessen op de geometrie van onderdelen. Door modellering van materiaaleigenschappen, warmte-beïnvloede zones, lasvolgorde en opspanning voorspelt WDA waar vervorming kan optreden. Vervolgens stelt het wijzigingen voor aan de processtroom, tooling of het productontwerp om eventuele problemen te beperken. De resultaten zijn betere lassen - met minimale vervorming, lage restspanning en maximale sterkte - zonder dat er veel testcycli op echte onderdelen uitgevoerd hoeven te worden.

IPG levert een reeks automatiseringsoplossingen

Hoe ziet een geautomatiseerd systeem van IPG eruit?

Elke productie-uitdaging is anders. Sommige fabrikanten willen een gestandaardiseerde oplossing om een nieuw laserproces meteen online te krijgen. Anderen hebben een individueel ontworpen, volledig aangepast systeem nodig dat vanaf de grond is opgebouwd voor een specifieke productieomgeving met hoge volumes. IPG biedt oplossingen voor beide eindpunten, maar ook voor alle tussenliggende gebieden. We werken met elke klant samen om het juiste pad te bepalen op basis van hun doelen, tijdlijnen en budgetten.

Sommige toepassingen kunnen gebruik maken van een uitgebreide versie van een van onze vooraf geconfigureerde producten, zoals onze LaserCell 2000. Deze standalone werkcellen zijn volledig geïntegreerd met IPG-lasers, optica, bewegingssystemen en veiligheidsomkastingen. Ze zijn ideaal voor bedrijven die een bewezen, efficiënte oplossing nodig hebben zonder de tijd en kosten van een aangepast ontwerp.

Opbouwen vanuit een standaardsysteem minimaliseert de engineeringinspanning en verkort de productietijd aanzienlijk. Deze tools kunnen gemakkelijk worden aangepast met verschillende opties voor het laden/lossen en hanteren van onderdelen, robotica, vision en meer. Hierdoor kunnen ze naadloos worden geïntegreerd in een bestaande productielijn of kan hun vermogen om een specifieke taak uit te voeren worden geoptimaliseerd.

Als de applicatie iets uniekers vereist, ontwerpen en bouwen we geautomatiseerde systemen op maat. Deze kunnen een breed scala aan elementen bevatten, zoals vision , gespecialiseerde tooling, geavanceerde robotica, producthandling, PLC's en communicatie-interfaces, en variëren van een enkel, standalone werkstation tot grote volumes, systemen met meerdere stations.

Deze systemen worden specifiek afgestemd op het proces, het materiaal, de productiesnelheid en de kwaliteitseisen van de klant. Hoewel het duurder en tijdrovender is om te ontwikkelen, kan een op maat gemaakte oplossing maximale prestaties en ROI leveren.

Of u er nu voor kiest om voort te bouwen op een van onze standaardsystemen of een volledig op maat gemaakte geautomatiseerde productielijn door ons laat maken, u profiteert van één aanspreekpunt en ons bewezen vermogen om op tijd en binnen budget te leveren. Als u samenwerkt met IPG, krijgt u ook toegang tot ons wereldwijde service- en ondersteuningsnetwerk, inclusief deskundige installatie, praktische training en doorlopende technische ondersteuning om uw systeem optimaal te laten presteren.

Toepassingen: Lassen en verder

Voor welke toepassingen zijn geautomatiseerde laseroplossingen van IPG geschikt?

Lassen is nog steeds onze meest voorkomende applicatie, hoewel het aanbod en de variëteit aan lastaken die we uitvoeren de afgelopen jaren sterk is uitgebreid. In de automobielsector bijvoorbeeld is laserlassen een essentieel hulpmiddel geworden voor het ondersteunen van lichtgewicht initiatieven en het toenemende gebruik van staallegeringen met hoge sterkte. Als gevolg hiervan worden IPG-systemen gebruikt voor het lassen van panelen, deurringen, body-in-white substructuren, tandwielen, stoelframes en meer, waarbij sterke, nauwkeurige verbindingen met minimale warmtevervorming worden geleverd.

De productie vanE-mobility is de afgelopen jaren een ander belangrijk segment van de autoproductie geworden. Bij deze taken komen vaak andere materialen, assemblagetechnieken en hogere precisieniveaus kijken dan bij andere onderdelen van de autoproductie. Als gevolg hiervan vormen ze een uitdaging voor productielassystemen om tegelijkertijd een uitzonderlijke laskwaliteit en een hoge verwerkingscapaciteit te leveren. Het ontwikkelen van geautomatiseerde lasertools die deze doelen bereiken, wordt aanzienlijk vergemakkelijkt door het gebruik van onze virtualisatietools. Hierdoor kunnen we de ontwikkelingstijd verkorten en toch superieure resultaten leveren.

Maar we ondersteunen ook een breder scala aan productieprocessen dan alleen lassen. Onze deep expertise in de interactie tussen laser en materiaal stelt ons in staat om toepassingen aan te pakken die variëren van cleaning, textureren, snijden en verhitten/drogen tot additive manufacturing.

IPG-laserautomatisering maakt bijvoorbeeld efficiënte cleaning mogelijk die mechanische borstels of chemische behandelingen kan vervangen, oppervlaktestructurering voor hechting en een beter uiterlijk en precisiesnijden van metalen en composieten. Deze contactloze laserprocessen verbeteren de kwaliteit, verminderen het onderhoud en verhogen de doorvoer, terwijl ze allemaal soepel geïntegreerd kunnen worden in geautomatiseerde productieomgevingen.

Of het nu gaat om het verbinden van lichtgewicht legeringen, het voorbereiden van oppervlakken voor verlijming of het snijden van complexe vormen, de automatiseringsoplossingen van IPG brengen de voordelen van laserbewerking in nieuwe toepassingen en helpen fabrikanten om hun activiteiten te stroomlijnen en de productprestaties te verbeteren.

Slimmere automatisering voor een complexere wereld

Productieprocessen zijn tegenwoordig complexer en uitdagender dan ooit tevoren. Materialen veranderen. De geometrie van onderdelen wordt complexer. Productievolumes nemen toe terwijl de toleranties krimpen.

In deze omgeving is het mogelijk dat het volgen van de traditionele wegen naar automatisering - zelf een systeem bouwen of vertrouwen op algemene integrators - niet de snelheid, precisie of betrouwbaarheid biedt die fabrikanten nodig hebben om concurrerend te blijven.

Moderne lasergebaseerde productiemethoden vragen om een slimmere aanpak. Een aanpak die is gebaseerd op deep proceskennis, uitgebreide automatiseringsexpertise en uitgebreide mogelijkheden op het gebied van systeemengineering. Het is ons doel om onze klanten deze kerncompetenties te bieden om hen te versterken en de productiewereld verder te ontwikkelen.

Aan de slag met laserautomatisering

Wilt u weten hoe een geautomatiseerde IPG-laseroplossing uw bedrijf kan helpen?

Aan de slag gaan is eenvoudig - stuur ons een aantal voorbeeldonderdelen, bezoek een van onze wereldwijde applicatie of vertel ons gewoon over uw applicatie.