L'une des décisions les plus fondamentales en matière d'équipement lors de l'automatisation d'un processus laser est de savoir s'il faut utiliser une plate-forme de mouvement robotisée ou un portique. Chacune offre des avantages distincts et aucune n'est universellement meilleure.

Le bon choix dépend de plusieurs facteurs. Il s'agit notamment de la nature du processus lui-même, du débit requis, du coût admissible et de diverses contraintes d'intégration.

Nous expliquons ici le fonctionnement des systèmes laser robotisés et à portique et explorons leurs principaux avantages. Cela vous aidera à faire le meilleur choix pour votre propre application.

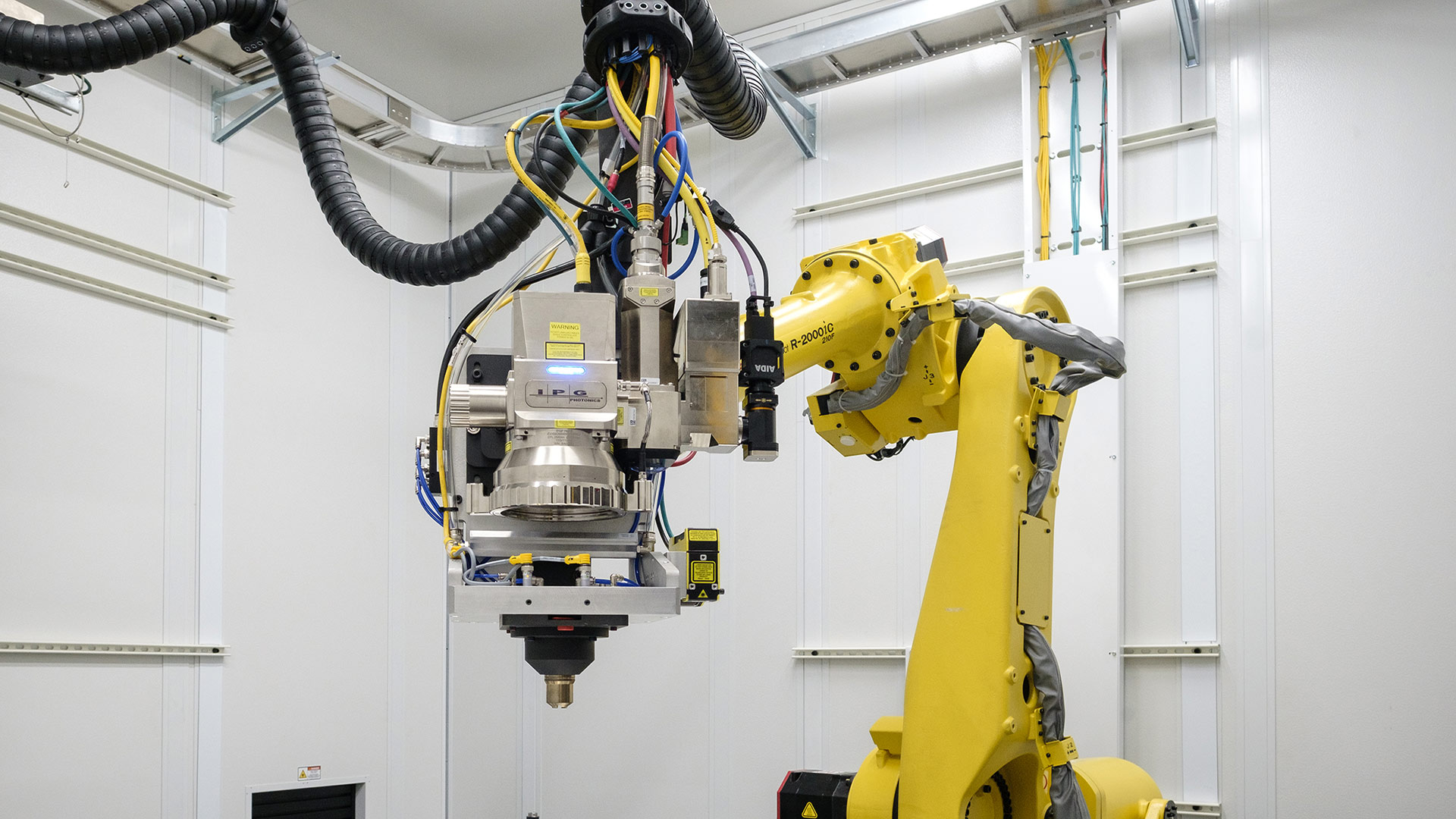

Systèmes laser robotisés

Cette forme d'automatisation utilise un bras robotique industriel à plusieurs axes pour déplacer une tête de traitement laser par rapport aux pièces. Le bras robotique suit une trajectoire programmée et sa capacité à déplacer la tête selon six degrés de liberté lui permet d'effectuer un traitement laser dans une large gamme de positions et d'orientations par rapport à la pièce.

Le laser lui-même peut être monté à l'extrémité du bras robotisé ou y être acheminé par fibre optique à partir d'une source fixe. Les optiques d'émission du faisceau incorporées dans l'outillage en bout de bras (EOAT) peuvent comprendre des optiques à focalisation fixe, des têtes d'oscillation ou des têtes de balayage en fonction du processus.

Dans certains systèmes, les pièces sont montées sur un outillage fixé à une base fixe ou à une table rotative. Le bras robotique peut également être positionné à côté d'un système de convoyage pour une production en ligne. Dans ce cas, le mouvement du bras peut être coordonné avec la pièce, et des positionneurs auxiliaires - tels qu'un axe d'inclinaison ou de rotation - peuvent être utilisés pour améliorer l'accès ou maintenir une orientation cohérente du faisceau.

Systèmes laser à portique (mouvement cartésien)

Les systèmes laser à portique utilisent une plate-forme de mouvement pour déplacer le faisceau laser ou la pièce le long des axes linéaires X, Y et (parfois) Z. Le mouvement suit une trajectoire programmée qui peut aller de lignes droites à des courbes. Le mouvement suit une trajectoire programmée qui peut aller de lignes droites à des courbes. Mais l'angle du faisceau reste généralement fixe et est généralement perpendiculaire à la surface de la pièce.

Pour la plupart des systèmes à portique, le laser est situé à l'extérieur du portique et acheminé par des câbles à fibre optique. L'optique de diffusion du faisceau sur le portique peut comprendre des lentilles à focalisation fixe, des têtes oscillantes ou des têtes de balayage, en fonction du processus. L'utilisation d'une tête de balayage permet des capacités de traitement à la volée qui sont particulièrement utiles pour le soudage laser à grande vitesse et à la volée.

Les systèmes de portique sont souvent construits sur des plates-formes de travail en acier ou en granit. Cela permet d'obtenir une base très stable pour un travail de précision.

Facteurs de décision

Les différentes méthodes utilisées par les systèmes robotiques et les systèmes à portique pour déplacer le faisceau laser se traduisent par des caractéristiques distinctes en termes de capacités, de coût et de mise en œuvre pratique. Bien que certaines applications puissent être aussi bien servies par l'une ou l'autre, dans la plupart des cas, l'une des deux technologies présente un avantage certain. Cette détermination peut généralement être faite en tenant compte des facteurs suivants :

- Flexibilité

- Précision

- Vitesse

- Considérations relatives à l'intégration

- Programmation

- Coût

Examinons chacun d'entre eux de plus près.

Flexibilité

Les systèmes laser robotisés offrent une plus grande souplesse de mouvement que les systèmes à portique. Un bras robotisé peut approcher les pièces sous pratiquement n'importe quel angle, ce qui le rend idéal pour traiter des géométries complexes, tridimensionnelles ou des caractéristiques situées sur plusieurs faces d'une pièce. Cette capacité est particulièrement précieuse dans des applications telles que l'assemblage automobile, où le même robot peut être amené à traiter des pièces présentant des surfaces irrégulières ou non planes.

Avec des degrés de liberté plus limités en termes de mouvement, les systèmes à portique sont généralement mieux adaptés au traitement sur des surfaces planes. Des étages de mouvement supplémentaires peuvent être ajoutés pour permettre des mouvements verticaux ou rotatifs, mais ils n'atteindront jamais la gamme de mouvements réalisables avec un bras robotisé.

Lorsque les pièces présentent des géométries complexes en 3D, ou si la même cellule doit traiter différents types de pièces ou d'orientations, les systèmes robotisés constituent généralement le meilleur choix.

Précision

Les systèmes laser à portique offrent généralement une précision et une répétabilité supérieures à celles des outils robotisés. Leurs étages de mouvement linéaire rigides, leur faible masse mobile et leur cinématique simplifiée permettent un contrôle très précis de la trajectoire. Ce contrôle est encore amélioré lorsque le portique et la pièce sont montés ensemble sur une plate-forme très stable.

En revanche, les systèmes robotiques introduisent davantage de variations mécaniques dues à la déviation des articulations, au jeu et à la dérive de l'étalonnage. Cela réduit considérablement leur précision et leur répétabilité par rapport aux systèmes à portique.

La précision des systèmes robotiques peut être améliorée par l'ajout de systèmes de vision ou d'outils d'étalonnage. Cependant, cela ralentit leur mouvement et ajoute également du coût et de la complexité.

Si les systèmes laser robotisés offrent une précision suffisante pour de nombreuses tâches de découpe, de soudage et de nettoyage au laser, leur précision limitée peut réduire la fenêtre du processus. C'est pourquoi ils ne conviennent généralement pas aux applications les plus exigeantes dans le domaine de l'électronique, des appareils médicaux ou de la fabrication de batteries.

Vitesse

La vitesse relative ou le temps de cycle des systèmes robotiques et des systèmes à portique dépend fortement de l'application. Mais les systèmes à portique sont généralement plus performants que les robots pour les tâches nécessitant des mouvements répétitifs à grande vitesse.

Les plates-formes à portique peuvent se déplacer rapidement le long de trajectoires droites ou courbes tout en conservant un contrôle précis de la vitesse. Elles sont donc idéales pour le marquage, la découpe ou le soudage le long de contours continus. L'utilisation du traitement OTF permet d'augmenter encore leur débit.

En revanche, les systèmes robotiques excellent dans la navigation sur des trajectoires complexes en 3D ou sur plusieurs plans. Mais ils sont plus lents dans les opérations de démarrage et d'arrêt et moins stables lors des changements rapides de direction. Leur masse mobile plus importante et leurs multiples articulations réduisent les taux d'accélération et de décélération par rapport aux systèmes à portique.

Si l'application nécessite un mouvement fluide et continu sur des pièces plates, les portiques offrent de meilleurs temps de cycle. Mais pour l'accès à plusieurs faces ou le suivi de contours en 3D, les robots peuvent être plus rapides dans l'ensemble en éliminant le besoin de repositionnement des pièces ou de fixation secondaire.

Considérations relatives à l'intégration

La configuration des systèmes laser robotisés offre intrinsèquement une plus grande flexibilité pour l'intégration dans des environnements de production complexes ou limités en termes d'espace. Un outil robotisé peut être placé à côté d'un convoyeur, dans une cellule de travail compacte ou configuré pour desservir plusieurs stations. Ils conviennent donc parfaitement aux applications où le flux de pièces, la disposition de l'outillage ou la diversité des processus exigent des mouvements adaptatifs.

Les systèmes à portique ont tendance à nécessiter un espace dédié plus important en raison de leurs cadres structurels rigides et de leur système de mouvement aérien. L'accès aux pièces est généralement vertical, ce qui peut limiter l'intégration du système dans les processus en amont ou en aval. Toutefois, pour les opérations autonomes simples, les portiques sont souvent plus faciles à mettre en œuvre.

Programmation

Les environnements de programmation utilisés pour les systèmes d'automatisation laser varient d'un fabricant à l'autre, il est donc difficile de faire des déclarations universelles. Toutefois, en général, les systèmes à portique sont plus faciles à programmer et à contrôler, en particulier pour les utilisateurs déjà familiarisés avec les équipements CNC.

La plupart des plates-formes à portique utilisent un logiciel standard de conversion de code G ou de CAO en trajectoire. Ces logiciels génèrent des parcours d'outils en coordonnées linéaires absolues dans un cadre de référence fixe de la machine.

Cela signifie que la trajectoire programmée correspond directement à l'emplacement physique de la pièce. La programmation est donc relativement simple et intuitive.

Les systèmes robotiques, en revanche, nécessitent une planification plus complexe de la trajectoire. C'est particulièrement vrai dans les applications 3D ou lorsque l'outil doit être approché sous différents angles.

La programmation des systèmes robotiques intègre généralement des modèles 3D. Le mouvement doit être défini par rapport à la pièce et à la structure cinématique du robot.

Cela implique des transformations mathématiques pour résoudre les angles des articulations, l'orientation de l'outil, la portée et la prévention des collisions. Par conséquent, les systèmes robotiques nécessitent des outils logiciels plus avancés et un niveau de formation plus élevé.

Heureusement, les risques et la complexité des projets de soudage laser robotisé peuvent être réduits grâce aux outils et techniques d'ingénierie et de simulation virtuelles.

Par rapport aux autres systèmes laser robotisés, les systèmes laser cobotiques sont conçus pour être beaucoup plus faciles à programmer et à utiliser. La programmation des pièces étant relativement simple, les cobots basés sur le laser ne nécessitent pas de personnel ayant une expérience préalable de la robotique pour les utiliser.

Coût

Les systèmes à portique sont généralement plus rentables pour l'usinage simple de pièces plates nécessitant un haut degré de précision. Leur simplicité mécanique et leur utilisation répandue dans le domaine de l'automatisation les rendent relativement abordables pour la production en grande série.

Les systèmes laser robotisés peuvent nécessiter un investissement initial plus important. C'est particulièrement vrai pour les robots multi-axes, et lorsque les boîtiers de sécurité et les outils de programmation sont également pris en compte dans le coût.

Les systèmes laser robotisés offrent généralement un meilleur rapport qualité-prix dans les applications flexibles ou polyvalentes. Il est même possible d'utiliser un changeur d'outils pour remplacer la tête de traitement par un bras robotisé, ce qui permet à une seule cellule de découper, de souder ou d'effectuer d'autres tâches. Cela peut réduire le besoin d'équipements supplémentaires et améliorer le retour sur investissement dans divers environnements de production.

Démarrer avec une solution laser

En fin de compte, le choix de la bonne approche pour le mouvement du système dépend de votre combinaison de pièces, des exigences de performance et des contraintes d'intégration.

Chez IPG Photonics, nous construisons des systèmes laser robotisés et des systèmes laser à portique. Pour commencer à utiliser un système ou des solutions laser, rien de plus simple : envoyez-nous des échantillons de pièces, visitez l'un de nos centres d'application internationaux ou décrivez-nous simplement votre application.