L'outillage est souvent considéré comme un élément secondaire dans les projets d'automatisation. Mais lorsqu'il s'agit de lasers, il devient un élément de conception essentiel. Qu'il s'agisse de soudage, de découpe ou de traitement de surface, les systèmes laser exigent un niveau plus élevé de précision, de cohérence et de répétabilité de l'outillage que les autres technologies de traitement. Même le meilleur équipement laser ne peut pas surmonter une mauvaise présentation de la pièce.

Le rôle de l'outillage est d'une simplicité déconcertante : fixer et orienter la pièce à usiner pour que le laser puisse faire son travail. Mais faire cela de manière fiable, sur des milliers de cycles, tout en tenant compte des variations de la géométrie de la pièce, de la charge de l'opérateur, de la distorsion thermique et de l'accès au faisceau, est souvent loin d'être simple.

Nous décrirons ici les principales considérations à prendre en compte lors de la conception d'un outillage pour l'automatisation laser. Et surtout, nous expliquerons pourquoi l 'outillage laser nécessite un état d'esprit différent. Cela vous aidera à créer un meilleur outillage et à comprendre pourquoi la plupart des fournisseurs d'équipement d'automatisation ne sont souvent pas équipés pour répondre à vos besoins en matière d'outillage.

Exigences en matière d'outillage laser

Les procédés laser sont généralement moins tolérants à l'égard d'une mauvaise fixation que d'autres méthodes, en particulier le soudage laser. Alors que des méthodes comme le soudage MIG peuvent tolérer de petits écarts ou des défauts d'alignement, les lasers exigent des tolérances plus étroites et une plus grande répétabilité.

Par exemple, le soudage d'angle avec une localisation incohérente du bord de la pièce peut produire des écarts de soudure, des contre-dépouilles et une réduction de la résistance de la soudure. Par conséquent, l'outillage doit garantir un bon ajustement pour les applications de soudage (généralement beaucoup moins de 0,040"), ainsi que des distances de sécurité et un accès au faisceau cohérents pour les géométries complexes.

Les systèmes laser exigent également de la constance, et les rendements globaux de l'automatisation bénéficient grandement de la répétabilité des données d'entrée. Si les pièces se déplacent, dévient ou varient d'un cycle à l'autre, le laser ne peut pas toujours compenser. Un outillage efficace garantit que le processus se déroule au même endroit, à chaque fois.

Vient ensuite la question de l'apport thermique. Bien que les procédés laser soient rapides, les longues soudures ou les expositions répétées peuvent encore introduire des distorsions induites par la chaleur. L'outillage doit anticiper et contrer ces forces avant qu'elles n'aient un impact négatif sur la pièce soudée finie.

La pièce elle-même fait également partie intégrante de la conception de l'outillage (et souvent de l'ensemble du processus d'automatisation). Une erreur fréquente consiste à utiliser un procédé laser pour sa production, sa qualité et sa précision sans envisager d'optimiser la conception de la pièce pour en tirer le meilleur parti.

Parfois, un changement relativement mineur, tel que le passage d'un joint d'angle à un joint de recouvrement, peut rendre un processus laser plus fiable et mieux supporter un outillage adapté au laser. Mais ces types d'optimisations ne sont pas toujours évidents pour les fournisseurs d'outillage qui se concentrent uniquement sur la tenue des pièces.

Le rôle plus large de l'outillage

Au-delà de tous les détails mentionnés ci-dessus, il est important de comprendre le rôle global que joue l'outillage dans votre système et votre processus d'automatisation. Il ne se contente pas de sécuriser la pièce. Il influe sur la fiabilité, l'efficacité et la précision de l'ensemble du processus laser.

Cela signifie qu'un bon outillage doit être conçu en tenant compte du processus, et pas seulement de la pièce. Pour ce faire, il doit remplir quatre fonctions interdépendantes :

- Permettre un chargement et un déchargement efficaces

- Maintenir les pièces en toute sécurité et de manière répétée pendant le processus

- Fournir un accès dégagé aux emplacements de traitement du faisceau laser

- Maintien de l'intégrité mécanique et de la fiabilité dans le temps

L'optimisation de chacun de ces éléments nécessite des stratégies de conception différentes. Et chacun d'entre eux présente des pièges potentiels. Examinons-les individuellement.

Chargement/déchargement

Les cycles de chargement et de déchargement ont un impact direct sur la productivité, la sécurité et la durée de fonctionnement de l'automatisation. Que le système soit entièrement automatisé ou assisté par un opérateur, l'outillage doit permettre une mise en place rapide, précise et reproductible des pièces.

Pour les pièces chargées manuellement, des montages mal conçus peuvent entraîner des erreurs d'alignement, la fatigue de l'opérateur, voire des risques pour la sécurité. Idéalement, les montages sont conçus dans le contexte de l'ensemble de la cellule de travail. Cela signifie qu'il faut tenir compte de l'orientation et du serrage des pièces pour optimiser l'interaction avec l'opérateur et le système d'automatisation (planification des trajectoires).

Pour les systèmes à haut débit, il est essentiel de minimiser le temps de chargement. Des fonctions telles que les nids à localisation automatique ou les broches de guidage peuvent être utilisées pour rendre le placement des pièces rapide, facile et sans risque d'erreur.

Si le chargement des pièces est robotisé, les caractéristiques et les capacités de l'outil robotisé de fin de bras (EOAT) doivent être prises en compte. Cela est nécessaire pour garantir que le dispositif de fixation s'interface de manière fiable et répétée avec l'EOAT, cycle après cycle.

Les outils virtuels peuvent également être utilisés pour simuler des séquences de chargement et valider les zones de portée et de dégagement pendant la phase de conception. Cela permet d'éviter les surprises en cours de route et rend plus probable le bon fonctionnement des systèmes d'automatisation dans des conditions d'utilisation réelles.

Détention d'une partie

Lorsqu'il s'agit de maintenir des pièces pour l'automatisation laser, il n'existe pas d'approche unique. En fin de compte, chaque application est unique.

En même temps, il n'est pas négociable d'assurer une bonne tenue des pièces. En d'autres termes, aucun processus - laser ou autre - ne fonctionnera s'il n'est pas exécuté au bon endroit.

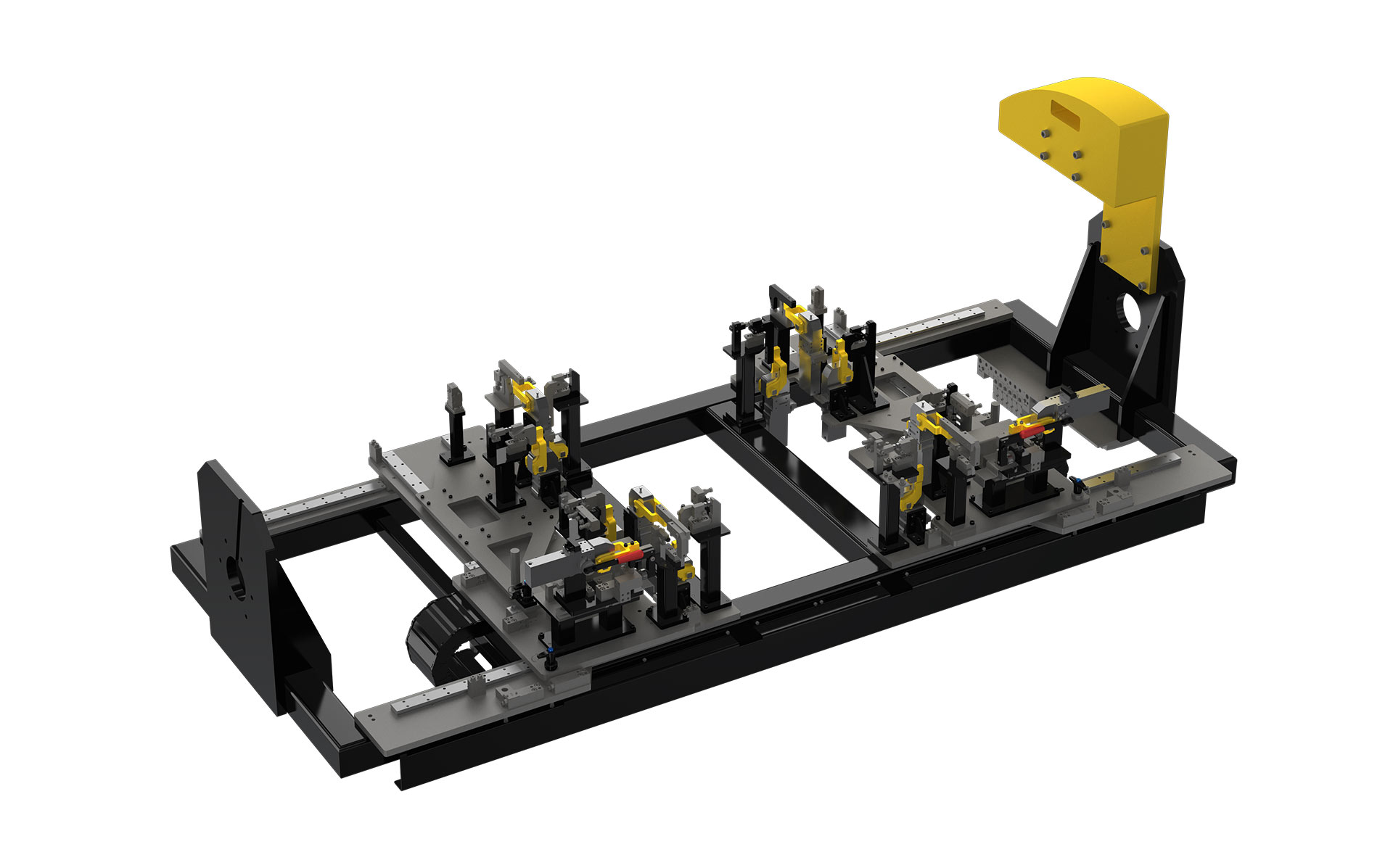

Un dispositif de soudage laser conçu pour des ajustements rapides du maintien des pièces afin de prendre en compte plusieurs modèles de pièces différents.

Mais le maintien d'une pièce n'est pas seulement une question de serrage. Il s'agit de contrôler les variations. Même de petites variations dans l'alignement du point de référence ou dans le mouvement du plan de glissement peuvent perturber un processus laser.

Heureusement, il n'est pas toujours nécessaire d'attendre le prototypage et les premières étapes de la production pour identifier les problèmes causés par les variations.

Souvent, des outils tels que l'analyse de simulation des variations (VSA) permettent de révéler les problèmes de tenue des pièces avant même que la fabrication ne commence. La géométrie de la pièce, ainsi que tous les points de référence et les tolérances, sont entrés dans le logiciel VSA. Diverses méthodes statistiques sont alors utilisées pour prédire comment les pièces se déplaceront dans l'outillage en raison des variations de fabrication, et comment ces déplacements affecteront des éléments tels que l'emplacement de la soudure et la précision de la coupe.

Grâce à l'ASV, il est possible de modéliser l'interaction entre les tolérances des pièces et la conception des montages et de prédire si l'outillage positionnera les pièces de manière cohérente en respectant les exigences du processus. L'analyse permet d'évaluer les stratégies de référence et de localiser les sources de variation susceptibles d'affecter la qualité. Lorsque des problèmes sont identifiés, VSA fournit les informations nécessaires pour apporter des modifications au concept de fixation, à la géométrie de la pièce ou à la conception du joint de soudure, afin d'améliorer la capacité du processus.

Pour le soudage en particulier, l'analyse de la distorsion de la soudure (WDA) modélise la réponse thermique de la pièce afin d'identifier les endroits où la distorsion pourrait se produire. Comme pour toute forme d'ASV, si le comportement modélisé révèle des problèmes potentiels, des modifications peuvent être apportées à la pièce, à l'outillage ou au processus pour les éliminer.

Accès au processus

Quelle que soit l'efficacité du maintien de la pièce, le processus ne fonctionnera toujours pas si le faisceau laser ne peut pas atteindre la zone de traitement ou y accéder sous le bon angle. L'accès au processus est l'un des éléments les plus négligés de la conception de l'outillage.

Il est assez courant que les processus laser exigent des angles d'incidence, des dégagements ou des trajectoires de déplacement spécifiques. Les soudures ou les processus complexes peuvent nécessiter un mouvement dynamique du faisceau, voire un repositionnement de la pièce en milieu de cycle. Dans les applications de nettoyage, la distance de sécurité est tout aussi importante que l'accès latéral.

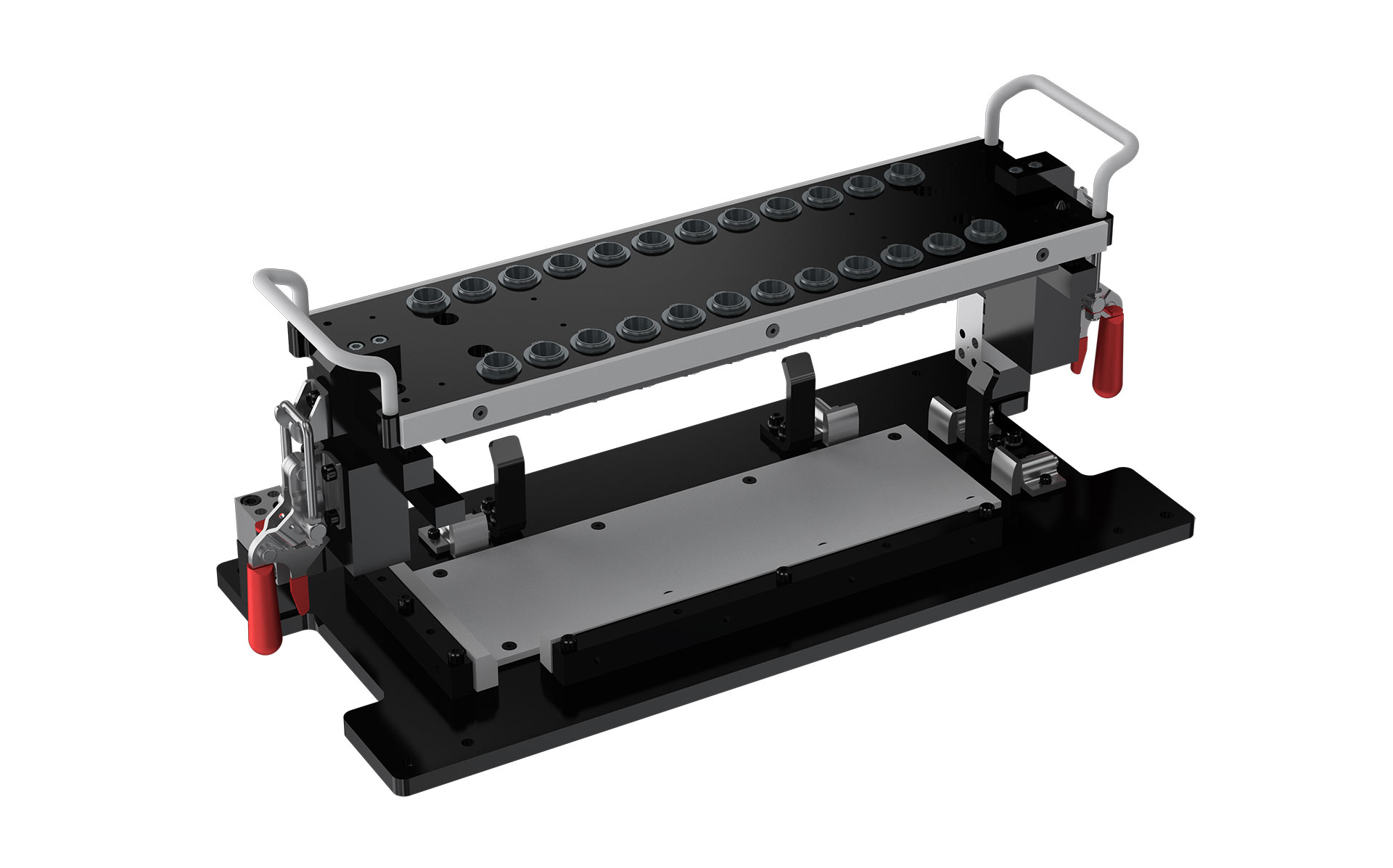

Outil conçu pour serrer plusieurs caractéristiques sur une seule pièce tout en permettant l'accès au faisceau pour un processus de balayage laser à grande vitesse.

Les considérations relatives à l'accès au processus ne peuvent pas attendre l'intégration. Ces choix doivent être faits dès la phase de conception de l'outillage. Parfois, les choix d'outillage peuvent même affecter les spécifications du système d'automatisation lui-même (la portée requise du bras robotique, par exemple).

Durabilité

La cohérence est essentielle dans tout processus automatisé. L'un des principaux avantages des lasers par rapport aux méthodes mécaniques est que l'outil laser lui-même ne s'use jamais. La plus grande stabilité du processus et l'élimination quasi totale des temps d'arrêt liés au remplacement de l'outil sont les principales raisons pour lesquelles les lasers sont devenus si populaires dans le traitement des matériaux industriels.

Dans l'idéal, les montages doivent également faire preuve d'un niveau de cohérence similaire dans le temps. Dans le cas des systèmes laser, cela signifie qu'ils doivent résister à l'usure due aux serrages répétés, aux cycles thermiques et peut-être même à l'exposition occasionnelle à des faisceaux parasites.

N'oubliez pas que la durabilité n'est pas seulement une question de résistance mécanique. La mesure la plus importante est la répétabilité sur des milliers de cycles.

Démarrer avec l'automatisation laser

La réussite de l'automatisation laser ne dépend pas seulement d'un bon équipement (bien que cela soit également important). Elle dépend de la qualité de l'outillage qui soutient le processus. Les lasers exigent des tolérances plus étroites, un placement plus cohérent des pièces et une conception plus intelligente des fixations que la plupart des autres méthodes de fabrication. Et bien que le laser lui-même ne s'use pas de la même manière que les outils mécaniques, la stabilité à long terme du processus dépend toujours d'un outillage qui maintient la précision cycle après cycle.

Compte tenu du grand nombre de facteurs à prendre en considération, il est souvent utile de travailler avec un intégrateur laser expérimenté.

Chez IPG, nous travaillons avec vous en tant que partenaire complet d'automatisation laser, de l'analyse du matériau laser au développement du processus, à l'intégration, à l'assistance continue et à la conception de l'outillage.

Pour commencer, rien de plus simple : envoyez-nous des échantillons de pièces, visitez l'un de nos laboratoires d'application dans le monde entier ou parlez-nous simplement de votre application.