Le nettoyage des surfaces est effectué dans des domaines allant de l'aérospatiale à la décontamination nucléaire, en passant par les boulangeries et la conservation des œuvres d'art. Bien que les matériaux et les procédés utilisés soient aussi divers que les industries qui les emploient, presque toutes ces applications ont en commun une exigence fondamentale. Il s'agit de la nécessité d'éliminer complètement une couche superficielle sans endommager ou altérer le matériau sous-jacent.

Les lasers offrent des avantages uniques pour ces tâches d'enlèvement de matière et de préparation de surface. Ils peuvent enlever en profondeur des couches sélectives de matériaux tout en n'ayant pratiquement aucun effet sur la surface sous-jacente. En outre, le nettoyage au laser est généralement plus rapide et plus respectueux de l'environnement que les autres méthodes. C'est pourquoi le nettoyage au laser est de plus en plus utilisé dans de nombreuses applications et industries.

Nous examinerons ici les principes de base du nettoyage au laser (également connu sous le nom d'ablation laser et de décapage laser) et discuterons de la manière de sélectionner le système adéquat pour votre application spécifique.

Nettoyage traditionnel des surfaces

Les procédés typiques de nettoyage de surface comprennent

- Dégraissage ou élimination de l'huile et d'autres résidus avant le soudage, le revêtement ou le collage

- Nettoyage de la rouille et d'autres oxydes sur les métaux

- Décapage de la peinture

- Décoatage - enlèvement partiel (plutôt que total) d'une couche telle que le vernis ou l'apprêt

- Élimination des agents de démoulage des moules pour pneumatiques, plastiques, aliments et composites

- Dénudage de fils

- Nettoyage et restauration de monuments en pierre et de façades architecturales

- Décontamination nucléaire - élimination des couches superficielles radioactives des tuyaux, des réservoirs, des structures de confinement et d'autres composants du réacteur.

Plusieurs méthodes non laser sont utilisées depuis longtemps pour ces différentes tâches de nettoyage de surface. La plupart d'entre elles peuvent être regroupées en trois catégories : le sablage abrasif, les solvants chimiques et les techniques mécaniques. Il est utile de passer en revue chacune d'entre elles.

Sablage abrasif

Comment cela fonctionne-t-il ?

Propulse du sable, des billes de verre, de la glace sèche ou d'autres particules solides à grande vitesse pour éliminer mécaniquement les revêtements ou les contaminants.

Avantages principaux :

- Rapide et peu coûteux

- Simple à mettre en œuvre

- Permet de texturer une surface lorsque l'on souhaite obtenir une certaine rugosité

Principaux inconvénients :

- Imprécis, peut endommager ou rendre rugueux les substrats

- génère de la poussière et des déchets qui doivent être collectés ou remplacés

- Nécessite l'utilisation de consommables et l'entretien des buses

- Bruyant, nécessite souvent des enceintes insonorisées

Nettoyage chimique

Comment cela fonctionne-t-il ?

Utilise des acides, des alcalis, des solvants ou des solutions réactives pour dissoudre, détacher ou soulever les contaminants tout en laissant le matériau de base pratiquement intact.

Avantages principaux :

- Peut traiter de grandes surfaces ou des géométries internes complexes telles que des alésages ou des canaux.

- Permet d'obtenir des surfaces chimiquement propres et prêtes à être collées

Principaux inconvénients :

- Implique des produits chimiques dangereux nécessitant une manipulation stricte et une élimination coûteuse.

- Risques pour la santé et l'environnement

- Un débit élevé nécessite un équipement encombrant et spécialisé

Broyage mécanique

Comment cela fonctionne-t-il ?

Utilise des roues, des brosses ou des outils abrasifs en contact direct avec la surface pour gratter, couper ou user les matériaux indésirables.

Avantages principaux :

- Un processus simple et bien compris

- Élimine rapidement le tartre ou les revêtements épais

Principaux inconvénients :

- Peut creuser ou déformer les surfaces

- Des résultats incohérents

- Ne convient pas pour les formes complexes ou les pièces de précision

- génère de la poussière et des débris qui doivent être ramassés

La nécessité d'une meilleure technologie

Chacune de ces méthodes traditionnelles peut être efficace et continue d'avoir son utilité. Mais plusieurs facteurs incitent de plus en plus les fabricants à rechercher une meilleure approche.

L'un des principaux moteurs du changement est la nécessité, pour l'ensemble de l'industrie, d'atteindre des niveaux toujours plus élevés de précision et de répétabilité des processus. De plus, les nouveaux matériaux - utilisés dans des produits allant des composites avancés aux composants de batteries - exigent un nettoyage plus doux et plus sélectif que ce qui est possible avec les techniques traditionnelles.

Un autre facteur de changement est la pression économique constante exercée sur les fabricants pour qu'ils réduisent les coûts d'exploitation et les coûts des consommables, ainsi que les temps d'arrêt liés à la maintenance et au nettoyage. En outre, les entreprises de toutes tailles continuent à se concentrer sur les processus bien adaptés à l'automatisation et compatibles avec les techniques modernes de contrôle des processus.

Enfin, les fabricants du monde entier sont confrontés à des réglementations de plus en plus strictes en matière d'environnement et de sécurité. Le respect de ces règles nécessite l'élimination des produits chimiques dangereux, la réduction de la consommation d'eau et la diminution de la production de déchets.

Principes de base du nettoyage des lasers

Le nettoyage au laser a été développé spécifiquement pour surmonter les limites des anciennes méthodes de nettoyage. Il offre un processus plus compatible avec les environnements de production modernes et la fabrication de haute précision. Il est en outre plus écologique, plus durable et plus rentable.

Passons en revue les principes de base du nettoyage au laser pour comprendre comment il permet d'atteindre ces objectifs.

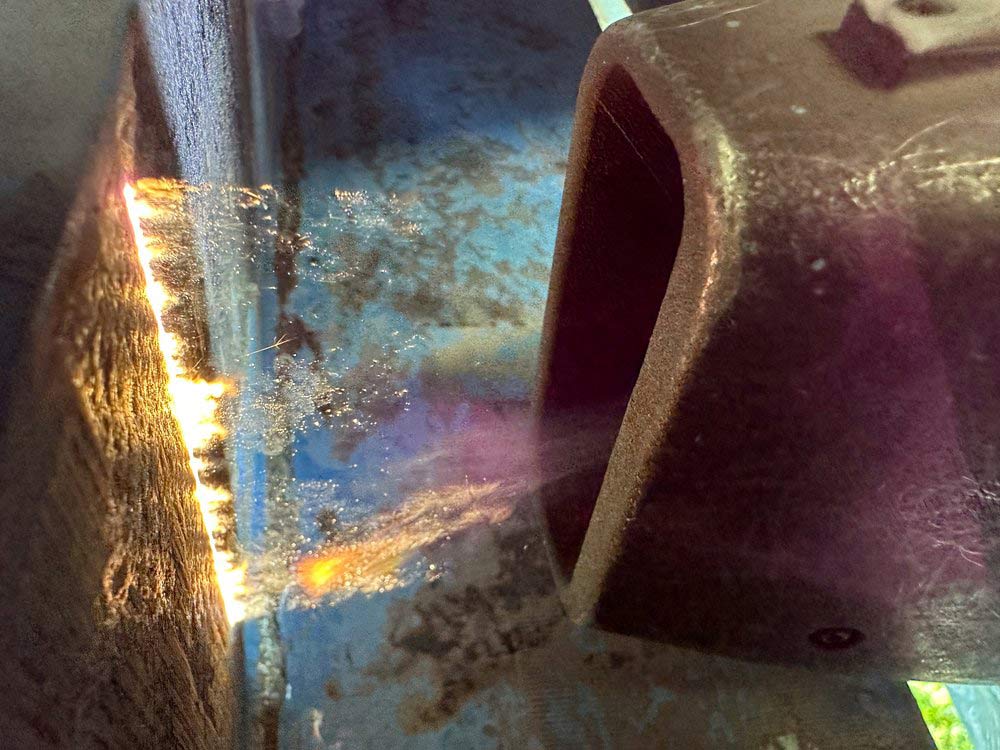

Dans le nettoyage au laser, des impulsions de lumière laser de courte durée et de haute énergie sont focalisées et balayées sur une surface pour éliminer un revêtement ou un contaminant indésirable. Les paramètres du laser sont soigneusement choisis pour que la couche superficielle absorbe fortement la lumière, tandis que le matériau sous-jacent la reflète ou l'absorbe peu.

Cette absorption préférentielle de la lumière laser dans le matériau sus-jacent permet un enlèvement efficace. Toutefois, le mécanisme exact de cette élimination dépend des paramètres spécifiques du laser et des propriétés du substrat. Il peut s'agir d'une ablation directe, d'un chauffage et d'une vaporisation rapide, d'une spallation provoquée par une onde de choc ou même d'une décomposition photochimique de la couche superficielle.

Quelles que soient les particularités, le nettoyage au laser offre une précision et un contrôle excellents, car le taux d'enlèvement de matière et la profondeur peuvent être réglés avec précision en ajustant les paramètres du laser tels que l'énergie de l'impulsion, la durée de l'impulsion, le taux de répétition et la vitesse de balayage.

Le nettoyage laser est également sélectif dans l'espace, ce qui signifie qu'il peut éliminer les contaminants d'une zone spécifique d'une surface sans affecter les matériaux adjacents. Le nettoyage laser permet un ciblage si précis qu'il peut être utilisé pour éliminer des matériaux sur des surfaces de moins d'un millimètre carré.

En outre, le nettoyage au laser est sans contact. Il n'introduit aucune contrainte mécanique, ne laisse aucun grain ou résidu et ne produit pas d'usure, de dommages de surface ou de distorsion due à la chaleur. Le fonctionnement sans contact minimise également l'utilisation de consommables tout en évitant les solvants (et tous les risques et problèmes d'élimination qui y sont liés).

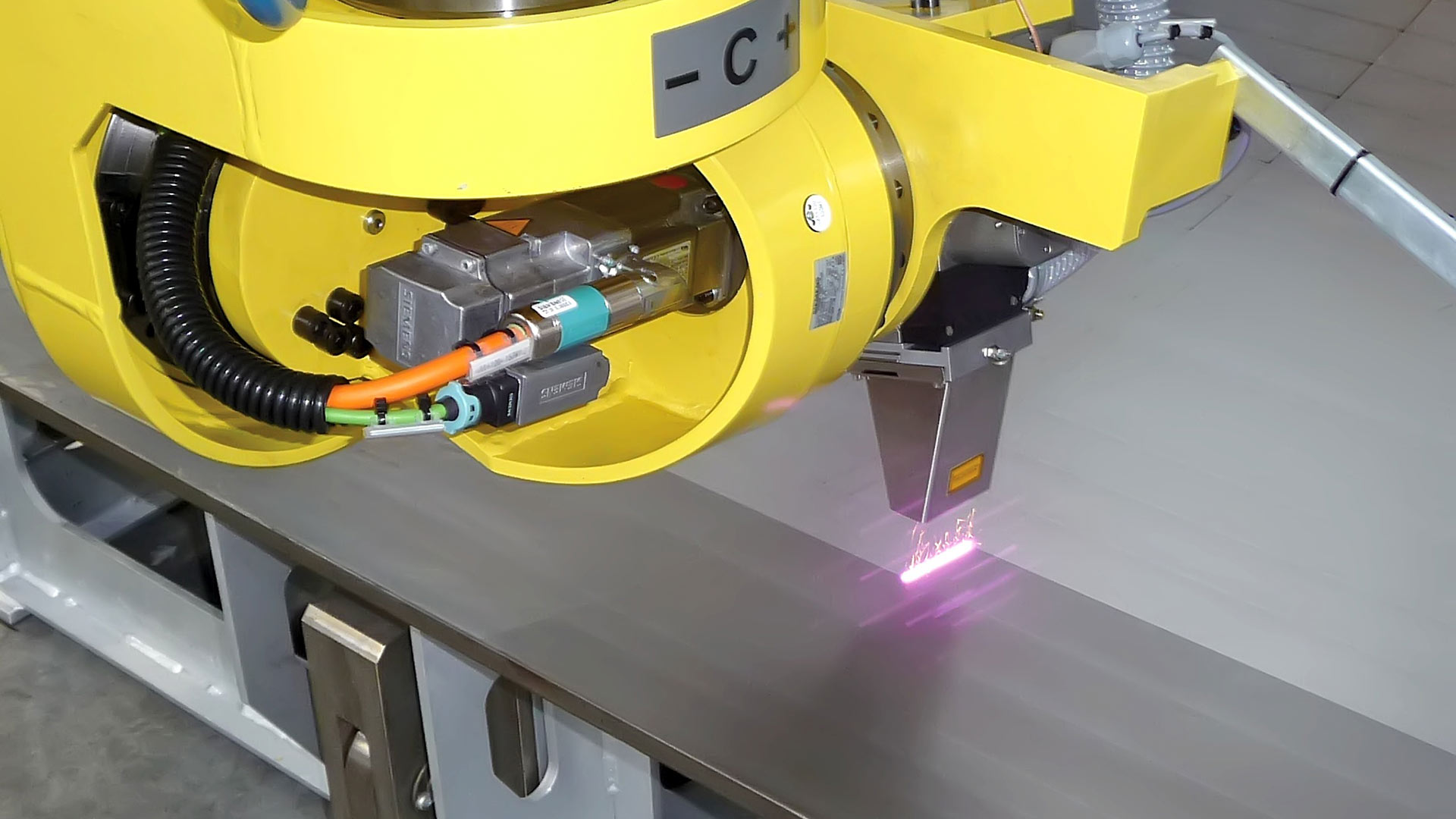

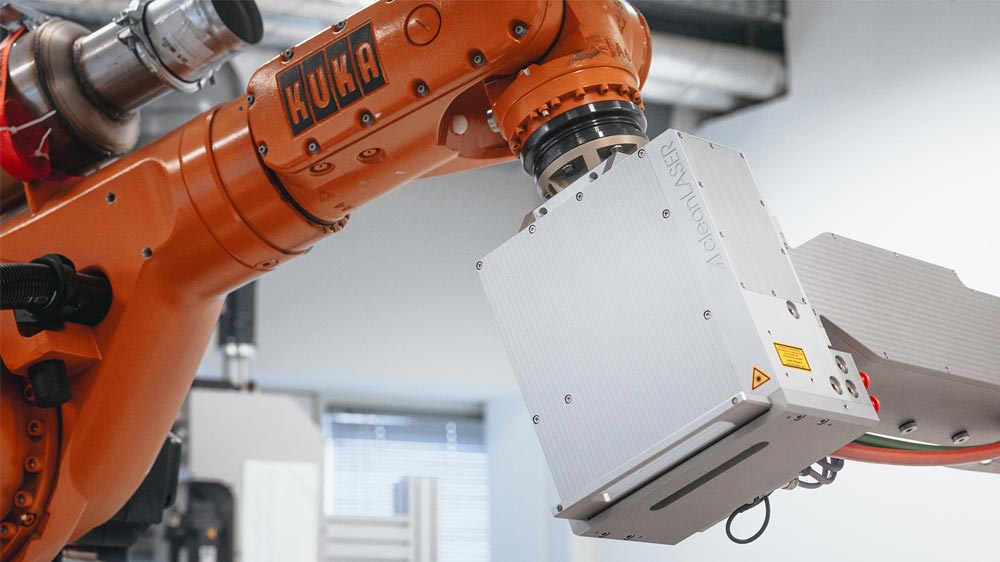

Enfin, le nettoyage au laser peut être facilement automatisé, que ce soit partiellement ou totalement. Dans de nombreux cas, il peut être intégré dans les flux de production existants. Et parce qu'il peut être automatisé et contrôlé avec précision, le nettoyage au laser donne des résultats constants. Tout cela a un impact positif considérable sur les coûts, la qualité, les rendements et la production.

Mais cela ne veut pas dire que le nettoyage au laser convient à toutes les applications. Il convient mieux à l'élimination de couches homogènes et localement limitées. En règle générale, il est moins économique d'enlever des couches de plus de 0,5 mm d'épaisseur, en particulier sur de grandes surfaces (plusieurs mètres carrés). Le nettoyage laser est également moins applicable aux pièces 3D complexes, en particulier celles qui bloquent la ligne de visée de l'optique laser. Enfin, le nettoyage au laser représente généralement un coût d'investissement plus élevé que les autres méthodes - mais ses coûts d'exploitation et de consommables plus faibles peuvent rapidement compenser ce surcoût.

Choix d'une solution de nettoyage laser

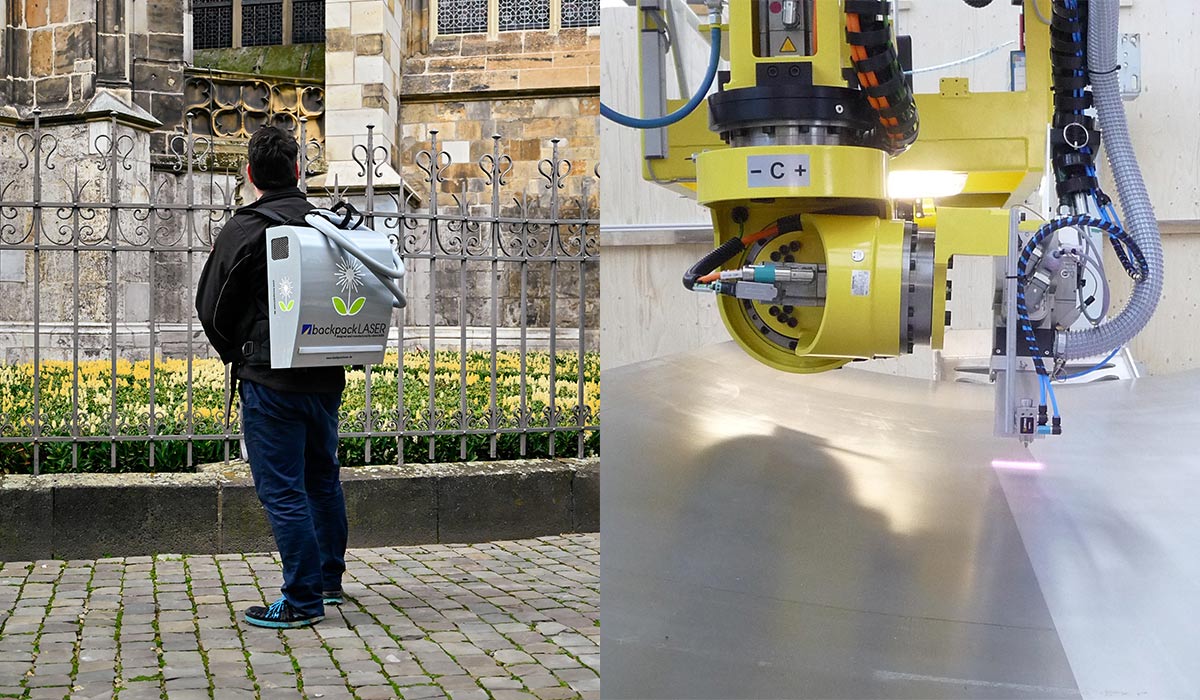

Les produits de nettoyage laser vont des sources laser aux appareils portatifs, en passant par les petites enceintes semi-automatiques et les solutions entièrement automatisées conçues pour le traitement rapide de composants et d'assemblages de grande taille.

Les équipements de nettoyage laser vont des machines extrêmement portables aux grands systèmes automatisés.

Le nombre d'options peut sembler écrasant. Alors, comment faire pour identifier le bon produit pour votre application ?

La meilleure approche consiste généralement à considérer d'abord le type de contaminant, puis le matériau du substrat, et enfin des considérations pratiques telles que le débit et l'intégration. Examinons les exigences typiques pour chacun de ces facteurs.

Étape 1 : Identifier le contaminant

| Type de contaminant | Besoins typiques en matière d'enlèvement | Exigences en matière de laser |

| Matières organiques légères (huiles, graisses) | Nettoyage en douceur des surfaces | Faible fluence, taux de répétition élevé |

| Peintures, vernis | Enlèvement contrôlé de la couche | Fluence modérée, paramètres réglables |

| Rouille, oxydes, tartre | Elimination profonde et agressive | Fluence plus élevée, puissance de pointe élevée |

| Revêtements multicouches | Enlèvement sélectif et précis | Largeur d'impulsion et énergie accordables |

| Résidus sur des substrats sensibles | Enlèvement en douceur | Longueur d'onde plus courte (vert/UV), faible fluence |

Étape 2 : Catégorisation du matériau de support

| Substrat | Meilleure longueur d'onde | Description |

| Métaux | Infrarouge (IR) | Contraste d'absorption important pour les oxydes et les revêtements |

| Polymères/Composites | IR, vert ou UV | Réduction de la chaleur et de l'altération de la surface |

| Céramique/verre | IR, vert ou UV | Haute précision et dommages thermiques minimes |

| Matériaux mixtes ou stratifiés | Multiple | Peut nécessiter une approche à plusieurs passages ou à plusieurs longueurs d'onde |

Étape 3 : Définir les exigences du processus

| Exigence | Meilleure solution |

| Traitement de petites surfaces/faibles volumes | Unité portable ou de poche |

| Débit moyen | Poste de travail autonome |

| Production en continu | Système automatisé en ligne, robotisé ou intégré à un convoyeur |

| Traitement des surfaces non planes | Optique portable, robotique ou spécialisée, selon l'application |

| Utilisation sur site ou sur le terrain | Sac à dos ou système mobile |

Étape 4 : Prendre en compte les facteurs d'intégration et d'exploitation

| Facteur | Considérations communes | Importance |

| Automatisation | Compatibilité PLC/bus de terrain, E/S numériques, soutien à l'intégration, surveillance des processus | Permet un fonctionnement en ligne transparent et un contrôle coordonné avec d'autres équipements de production |

| Sécurité | Boîtiers, verrouillages, blindage des faisceaux, aspiration des poussières et des fumées | Assure la sécurité de l'opérateur, répond aux exigences réglementaires et prévient la contamination. |

| Environnement | Encombrement réduit, ventilation adéquate, tolérance aux conditions ambiantes | Garantit des performances stables et une installation facile dans les limites des installations existantes |

| Coût | Faible consommation de consommables, longue durée de vie du laser, exigences minimales en matière de maintenance | Réduit le coût total de possession et améliore le retour sur investissement |

| Évolutivité | Options d'alimentation modulaires, optique évolutive, logiciel flexible | Le système est à l'épreuve du temps et s'adapte à l'évolution des besoins de production. |

Le nettoyage au laser : un premier pas vers l'avenir

Vous envisagez d'intégrer un outil de nettoyage laser manuel ou automatisé à votre activité ?

Pour commencer, rien de plus simple - envoyez-nous un échantillon, visitez l'un de nos laboratoires d'application internationaux ou parlez-nous simplement de votre application.