À mesure que la production de véhicules électriques augmente, la nécessité d'améliorer les rendements de soudage des blocs-batteries se fait de plus en plus sentir. En effet, les modules et les plateaux de batteries peuvent contenir des centaines de cellules, chacune nécessitant plusieurs soudures. À ces volumes, même de faibles niveaux de défauts peuvent entraîner des taux de défaillance inacceptables et des pertes de ressources substantielles en raison des rebuts et des retouches.

De nombreux fabricants s'appuient encore sur les outils traditionnels de contrôle des soudures au laser (LWM) pour garantir la qualité. Mais ces systèmes ne mesurent souvent pas la soudure directement, ni même avec précision. Cela introduit une incertitude dans le processus d'assurance qualité qui entraîne des taux de rebut plus élevés tout en ne parvenant pas à empêcher les mauvais produits de sortir de l'usine.

Pour résoudre ce problème et continuer à faire progresser les capacités de fabrication de batteries dans le monde, IPG Photonics a combiné le soudage à la volée (OTF ) avec son propre système breveté de mesure en ligne et en temps réel des soudures au laser. Utilisées ensemble, ces technologies offrent la vitesse requise pour une production rentable et à haut débit de batteries, ainsi que les capacités de mesure nécessaires pour une validation précise des soudures. Cette approche intégrée permet d'augmenter le rendement, de réduire les rebuts et d'avoir une plus grande confiance dans l'intégrité des soudures sans ralentir le processus.

Examinons quelques-unes des considérations, des motivations et des défis à l'origine du développement de cette puissante solution de soudage de batteries.

Les petites soudures ont de grandes conséquences

Des soudures sont nécessaires à pratiquement toutes les étapes de la production des batteries : dans la fabrication des cellules, lors des connexions entre cellules et entre cellules et barres omnibus, lors de l'intégration des modules et des packs, et même lors de la fabrication des boîtiers structurels. Le soudage par faisceau laser (LBW) s'est déjà révélé un outil polyvalent et rentable pour réaliser bon nombre de ces soudures.

Dans les phases ultérieures de la production de batteries, le soudage à l'arc est généralement réalisé par trou de serrure plutôt que par conduction. En effet, le soudage par trou de serrure permet une pénétration plus profonde, un apport de chaleur plus faible, des efficacités de couplage plus élevées et des zones affectées thermiquement (ZAT) plus petites que le soudage par conduction. Ces caractéristiques répondent mieux aux besoins de ces applications.

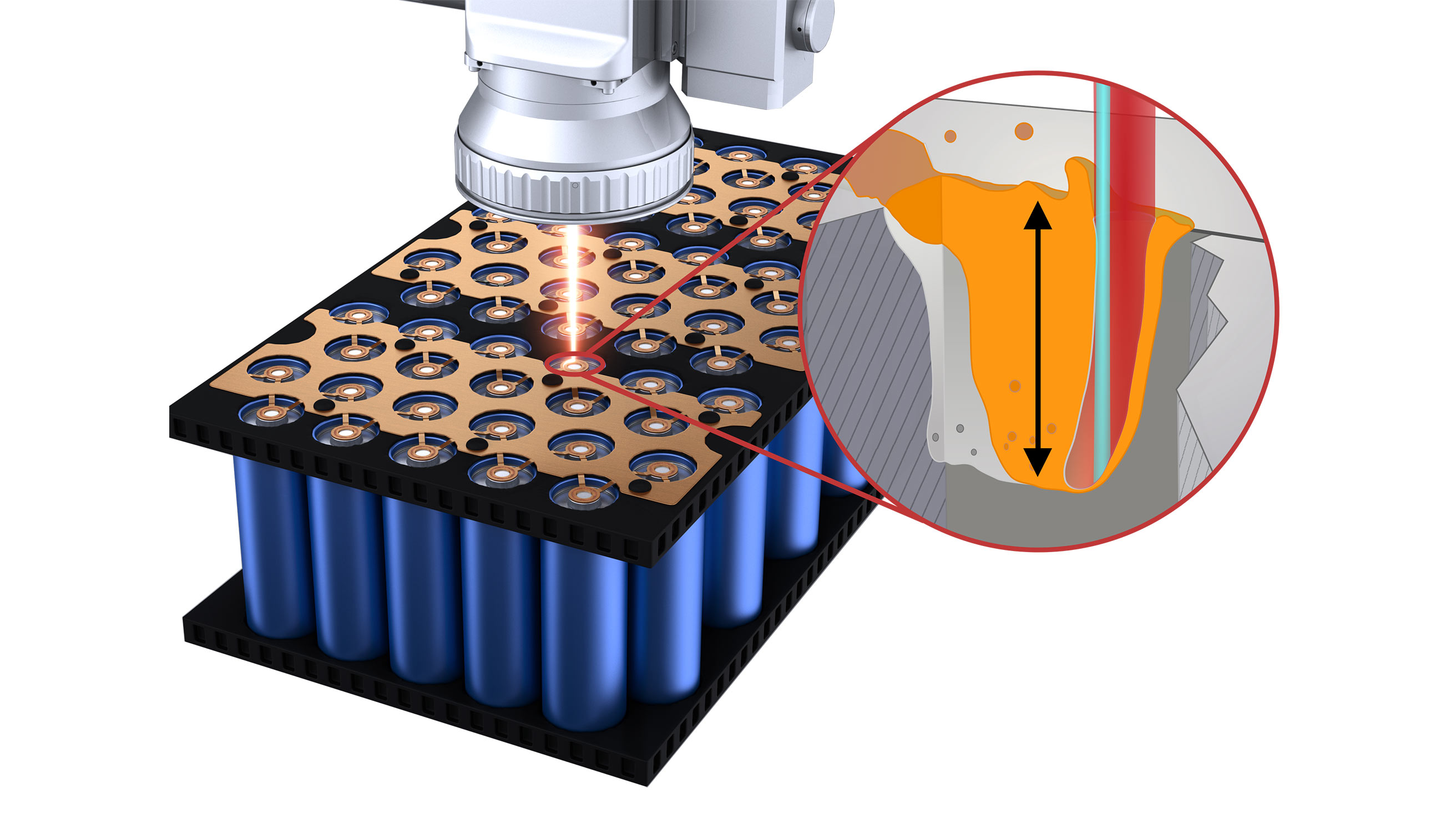

La soudure en trou de serrure des connexions de batteries - en particulier lors de la connexion des bornes de cellules individuelles à une plaque collectrice ou à une barre omnibus - est une étape de production particulièrement critique.

Les connexions entre cellules et barres omnibus impliquent généralement des matériaux minces d'une épaisseur inférieure à 1 mm. Cela rend le processus de soudage très sensible à la fois à la pénétration insuffisante et à la pénétration excessive. Plus précisément, une pénétration insuffisante peut produire un contact de mauvaise conductivité, et une pénétration excessive peut endommager la cellule, ce qui peut entraîner une défaillance catastrophique. Les mauvaises soudures ont donc un impact important sur la qualité du produit.

Un autre problème est que les modules nécessitent généralement des centaines de soudures (au moins deux pour chaque batterie, multipliées par des dizaines ou des centaines de batteries par pack). Cela signifie qu'un taux de défaut aussi faible que 1 sur 10 000 peut entraîner des défaillances fréquentes au niveau du module ou de la batterie.

Pour aggraver le risque, le soudage de la plaque collectrice intervient à un stade avancé du processus de fabrication, alors que la batterie a déjà une valeur importante. Par conséquent, une défaillance à ce stade signifie souvent la mise au rebut d'un composant entièrement assemblé et coûteux - ou au moins sa remise en état. La validation précise et opportune des soudures est donc essentielle, non seulement pour la qualité, mais aussi pour la viabilité opérationnelle et économique.

Limites de la surveillance traditionnelle des soudures au laser

Les fabricants de batteries n'ignorent rien de tout cela et emploient depuis longtemps divers outils pour garantir la qualité des soudures au laser. Parmi ces techniques LWM figurent la spectroscopie d'émission optique (OES), le contrôle acoustique/ultrasonique, l'imagerie infrarouge (IR) et thermique, ainsi que divers autres systèmes de vision en lumière blanche.

Le problème de toutes ces méthodes est qu'elles ne mesurent pas directement le paramètre le plus important : la profondeur de pénétration. Traditionnellement, la seule méthode de mesure précise exige qu'une pièce finie soit découpée pour voir la section transversale de la soudure. Bien que cela puisse être très instructif, il s'agit d'un test destructif qui n'est pas largement applicable en cours de production.

Au lieu de cela, les fabricants doivent prendre des données acquises par une ou plusieurs de ces techniques LWM et les comparer ensuite à des normes de référence de soudure idéales à l'aide de moyens statistiques. Toutefois, cette dépendance à l'égard d'ensembles de données préexistants est intrinsèquement limitée par les hypothèses qu'elle contient. En cas de changements, même subtils, dans le processus - tels que des variations dans les assemblages entrants - les résultats dérivés peuvent être incorrects. Pire encore, de nombreuses méthodes ne permettent pas d'identifier avec certitude une pénétration excessive et finissent souvent par signaler un pourcentage substantiel de fausses défaillances.

Les limites de ces outils LWM sont l'une des principales raisons pour lesquelles les taux de rebut restent obstinément élevés pour le soudage des batteries. Ce problème a même poussé certains fabricants à concevoir des modules de batterie remplaçables pour compenser. Mais dans un monde où les fabricants de véhicules électriques s'orientent vers des batteries intégrées au châssis, cette stratégie n'est pas toujours optimale.

La réalité (mesures de soudure)

L'imagerie cohérente en ligne (ICI) a été développée spécifiquement pour répondre aux limites des anciennes techniques LWM. Cette technologie a été inventée et brevetée (en Amérique du Nord) par Laser Depth Dynamics, qui fait maintenant partie d'IPG Photonics. Nous appelons notre technologie de mesure directe des soudures par laser basée sur l'ICI LDD.

Le LDD utilise un faisceau de mesure proche de l'infrarouge, de faible puissance, dirigé par le même système optique que le faisceau de soudage. Le faisceau LDD étant coaxial avec le faisceau de soudage, les faisceaux de mesure et de traitement frappent la pièce à proximité l'un de l'autre. Agissant comme un miroir, la pièce métallique réfléchit une partie de la lumière LDD dans l'optique. Cette lumière renvoyée est utilisée pour mesurer avec précision la distance à la surface réfléchissante par interférométrie.

Lors de la mesure de la profondeur du trou de serrure, le faisceau du LDD est dirigé vers cette cavité et se réfléchit sur son fond. Cela permet de mesurer directement la profondeur du trou de serrure, généralement avec une précision de quelques microns. Il est important de noter que le LDD est même capable de mesurer les trous de serrure étroits et à haut rapport d'aspect produits par des lasers monomodes. Tout cela distingue le LDD des autres méthodes de contrôle des soudures qui utilisent un signal de substitution - comme la chaleur, le panache de soudage ou le son - et tentent ensuite d'approximer ce qui se passe réellement dans la zone de soudure.

L'optique du LDD contient également un scanner à galène qui peut rapidement déplacer le faisceau de mesure indépendamment du faisceau de traitement. Pour les applications typiques de mesure de soudure en ligne, le faisceau du LDD est réglé pour suivre légèrement le faisceau du processus et surveiller en permanence la profondeur du trou de serrure. Mais il peut également être dirigé vers la surface supérieure de la pièce à usiner pour maintenir une référence de profondeur.

Le balayage du faisceau de mesure du LDD permet de mesurer d'autres paramètres importants de la soudure en plus de la profondeur du trou de serrure. Il s'agit notamment de la hauteur du matériau, de la position de la soudure, de la hauteur de la soudure finie (longitudinale) et du profil transversal de la soudure.

Par conséquent, le LDD permet aux fabricants de passer d'un suivi statistique à une mesure directe. Il permet de valider chaque soudure individuellement, en temps réel.

Cela peut avoir un impact considérable sur les coûts et la qualité, comme l'ont démontré de nombreux fabricants de batteries qui utilisent déjà la technologie LDD. Les soudures sous-pénétrées sont identifiées dès qu'elles se produisent et peuvent être signalées pour être retravaillées immédiatement ou ultérieurement. Les soudures avec surpénétration peuvent être notées. Ainsi, le problème des faux rebuts est pratiquement éliminé. Cela permet au fabricant de décider si la pièce doit être validée ou mise au rebut immédiatement, avant qu'une valeur supplémentaire ne lui soit attribuée.

Combiner OTF + LDD : la rapidité au service de la qualité

Le LBW à la volée (OTF) est une autre étape technologique importante qui a déjà apporté des avantages substantiels aux fabricants. Dans le cas de l'usinage à plat à la volée, les mouvements du faisceau produits par le système de balayage laser sont étroitement synchronisés avec le mouvement réel de la pièce.

La FTO réduit considérablement la fréquence à laquelle le système de numérisation doit s'arrêter, ce qui augmente considérablement la vitesse des processus. En outre, elle permet au système de balayage de fonctionner principalement au centre de son champ de vision. Ceci est avantageux car cela minimise les distorsions optiques dans le faisceau focalisé pour produire des soudures plus fiables.

Les avantages du soudage OTF sont une efficacité accrue, un débit plus élevé, une meilleure précision, une plus grande fiabilité et une plus grande flexibilité opérationnelle. La technologie OTF est également compatible avec d'autres technologies LBW bénéfiques telles que les lasers à double faisceau.

Mais la FEO seule ne représente que la moitié de la solution pour le soudage à haut débit des modules de batterie. Plus précisément, la FEO améliore la vitesse, mais ne garantit pas nécessairement la qualité de la soudure. C'est là que le LDD entre en jeu.

Grâce à l'association OTF+LDD, les fabricants n'ont plus à sacrifier la vitesse à la qualité. Le LDD complète l'OTF en vérifiant la profondeur de la soudure en temps réel, à la vitesse maximale du processus. Elle permet également de mettre en place des stratégies de reprise. Les soudures insuffisamment pénétrées peuvent être signalées et corrigées, tandis que les événements de surpénétration peuvent être suivis si nécessaire. Le résultat est un processus plus rapide, plus fiable et plus contrôlable. Cela se traduit directement par un meilleur rendement, une réduction des rebuts et des résultats de production plus prévisibles.

Ingénierie d'une solution

Bien que la combinaison du LDD et de l'OTF offre des avantages évidents, la construction d'un système pratique et fiable intégrant ces deux technologies a été un véritable défi. L'un des principaux problèmes est que l'alignement entre les faisceaux de mesure et de soudage doit être maintenu avec une précision d'environ 5 µm.

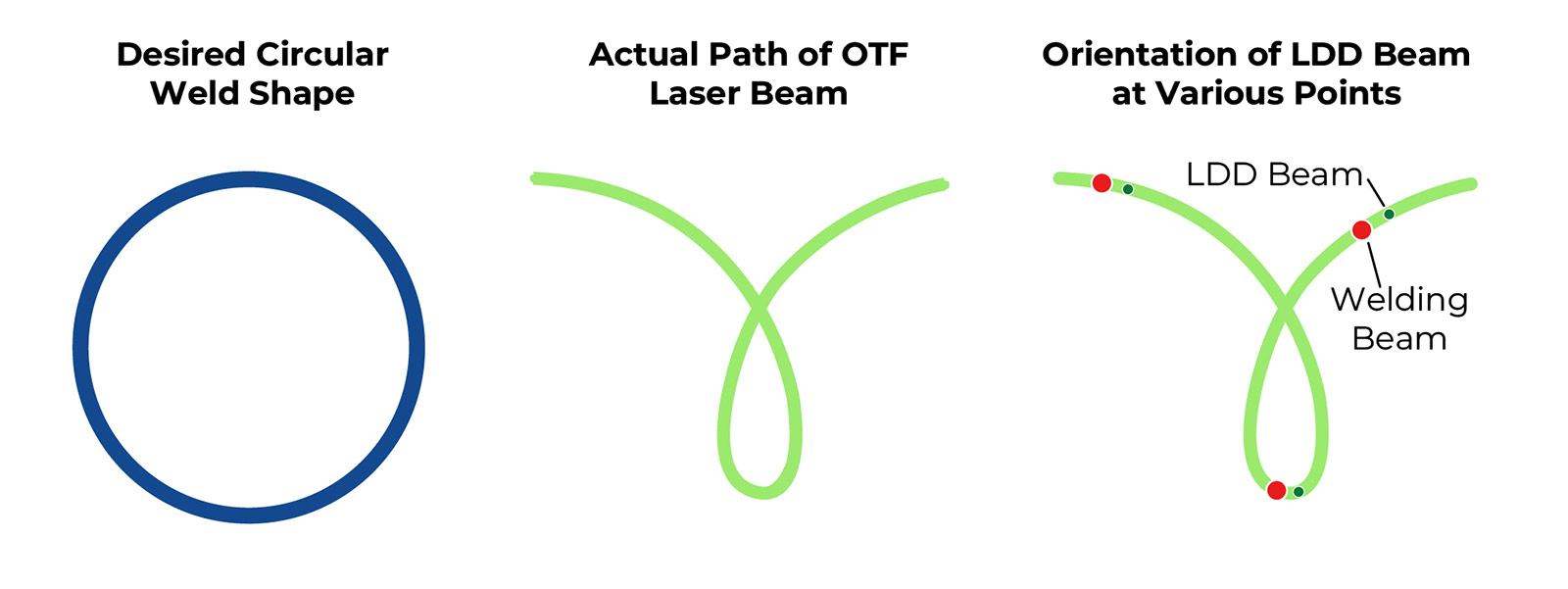

Le problème est que le faisceau de soudure change continuellement de direction. Par exemple, si la soudure finale est une simple trajectoire circulaire, un scanner de soudage traditionnel (fixe) n'a qu'à tracer ce cercle. Mais dans le cas de l'OTF, la pièce ou l'optique sont en mouvement continu, ce qui signifie que le faisceau doit suivre une trajectoire plus complexe pour compenser. Et cette trajectoire complexe doit être calculée en temps réel.

En outre, le faisceau LDD doit rester positionné juste derrière le faisceau de soudage à l'intérieur du trou de serrure. Mais comme la direction du faisceau change constamment, l'orientation de ce qui est "derrière" change aussi constamment. Le système LDD doit calculer tout cela en temps réel pendant que le faisceau se déplace sur la surface de la pièce à une vitesse pouvant atteindre 1 mètre par seconde.

Faire fonctionner le LDD avec l'OTF à des vitesses de production n'était pas quelque chose qui pouvait être accompli avec des composants disponibles sur le marché et quelques ajustements au logiciel. Cela nécessitait une connaissance approfondie des composants optiques, de la commande de mouvement et de l'acheminement du faisceau, ainsi que de la dynamique thermique et de l'outillage.

Le GPI était particulièrement bien placé pour concevoir cette solution, car nous concevons et fabriquons en interne l'ensemble des technologies nécessaires à ce système. Nous produisons des lasers à fibre, bien sûr, mais aussi des têtes de lecture, des systèmes de mouvement, des logiciels de contrôle et le système LDD lui-même. Nous construisons et intégrons également ces composants et technologies dans un grand nombre de nos sous-systèmes clés en main et sur mesure, de nos systèmes complets et de nos lignes de production.

Cette intégration verticale nous confère deux avantages clés dans le développement de solutions laser uniques. Tout d'abord, nous avons l'expérience nécessaire pour comprendre et caractériser complètement les problèmes avant d'identifier les solutions. Deuxièmement, nous disposons des ressources de développement et du contrôle technique sur tous les composants du système nécessaires pour les mettre en œuvre efficacement.

Grâce à ces capacités, les concepteurs du GPI ont pu mettre au point une solution qui acquiert des données LDD de haute qualité à des vitesses de production et qui synchronise l'orientation du faisceau au niveau de précision requis pour que l'OTF + LDD fonctionne de manière fiable sur la ligne. Nous avons également mis au point les routines d'étalonnage, les algorithmes de correction et les outils d'assistance nécessaires pour maintenir cette précision dans le temps malgré la chaleur, les vibrations, la contamination et l'usure.

Mais cela ne suffit pas. Dans les environnements de production, les performances dépendent tout autant de ce qui se trouve autour du système laser que de ce qui se trouve à l'intérieur. C'est pourquoi nous fournissons également des dispositifs de fixation, de serrage et d'outillage.

Par exemple, les plaques collectrices ne sont pas toujours parfaitement alignées avec les bornes des cellules. Les barres omnibus ne sont pas toujours rigides. L'écart entre deux pièces peut varier légèrement d'une soudure à l'autre. C'est la réalité, et nos systèmes ont été conçus pour s'y adapter. Qu'il s'agisse d'un outillage à ressort pour assurer un contact constant, de systèmes à portique avec une répétabilité de l'ordre du micron ou de procédures d'alignement automatique des faisceaux pour compenser la dérive thermique, nous construisons des solutions complètes, et pas seulement des composants.

Démarrer avec une solution laser

Les technologies IPG telles que le soudage à la volée et la mesure de la soudure laser en temps réel sont des éléments clés utilisés dans les solutions de soudage laser à haute productivité. Vous souhaitez en savoir plus sur les avantages d'une solution laser IPG pour votre entreprise ?

Pour commencer, rien de plus simple : envoyez-nous des échantillons de pièces, visitez l'un de nos laboratoires d'application dans le monde entier ou parlez-nous simplement de votre application.