Qu'il s'agisse de lancer un nouveau produit ou d'augmenter la production d'un produit existant, les fabricants sont soumis à une forte pression pour automatiser plus rapidement, de manière plus fiable et avec moins de risques. Le délai de mise sur le marché devient un indicateur clé qui a un impact direct sur la rentabilité, la compétitivité et la satisfaction des clients. Chaque retard est synonyme de perte de revenus, d'opportunités manquées et de coûts plus élevés.

Pour les intégrateurs comme pour les fabricants, la mise en place d'un système de production automatisé implique généralement de s'approvisionner en divers composants ( lasers, robotique, contrôleurs et outillage ) auprès de plusieurs fournisseurs. Cette méthode fragmentée est source de complexité, de retards et de risques. En cas de problème, les accusations portées par les fournisseurs peuvent provoquer des goulets d'étranglement critiques, ce qui allonge les délais de lancement et fait grimper les coûts.

Chez IPG Photonics, l'une de nos priorités est d'offrir aux industries une meilleure voie pour l'automatisation des lasers. En tant que fournisseur de systèmes d'automatisation complets, IPG s'associe aux fabricants et travaille avec leurs équipes de production pour concevoir, construire, installer et entretenir une solution de production entièrement intégrée. Nous avons constaté qu'avec un seul fournisseur responsable de chaque partie de la solution, les fabricants peuvent démarrer plus rapidement, éliminer les surprises et s'appuyer sur une seule ressource pour l'assistance.

Dans cet article, nous examinerons les avantages d'une collaboration avec un fournisseur de solutions complètes d'automatisation laser, en particulier la façon dont le bon partenaire peut vous aider à minimiser les risques et à construire une base plus solide pour un succès à long terme.

La voie traditionnelle vers l'automatisation

Pour mettre en œuvre un système d'automatisation personnalisé, les fabricants ont généralement recours à l'une des deux stratégies suivantes : ils le construisent eux-mêmes ou font appel à un intégrateur de systèmes. Si ces deux approches peuvent fonctionner, elles comportent souvent des risques cachés - en particulier pour les processus basés sur le laser - qui affectent le délai de mise sur le marché, le coût et les performances globales du système.

Pour certains, l'approvisionnement en modules individuels auprès de divers fournisseurs peut sembler une approche plus souple ou plus rentable. Mais trop souvent, le coût réel d'une intégration fragmentaire dépasse de loin les économies réalisées au départ.

Lorsque les composants proviennent de différents fournisseurs, c'est à l'utilisateur final qu'il incombe de les faire fonctionner ensemble. Cela crée des risques à chaque étape : interfaces mal adaptées, compatibilité des processus non prouvée, responsabilités mal définies et temps de débogage du système prolongés. Chaque lacune dans l'intégration entraîne des retards, des heures d'ingénierie imprévues et des coûts supplémentaires.

La plus grande difficulté survient souvent après le début de l'installation. Lorsque plusieurs fournisseurs sont impliqués, le diagnostic et la résolution des problèmes peuvent se transformer en un jeu de blâme, chaque fournisseur désignant le composant d'un autre comme étant la cause du problème. Pendant ce temps, les délais de production s'allongent, les ressources internes sont immobilisées et les coûts augmentent. Lorsqu'un système fragmentaire est pleinement opérationnel, les fabricants se rendent souvent compte qu'ils ont dépensé beaucoup plus - en temps, en argent et en frustration - qu'ils ne l'auraient fait en achetant une solution entièrement intégrée dès le départ.

Les intégrateurs de systèmes visent à résoudre ce problème. Mais la plupart d'entre eux présentent une limitation importante. Bien qu'ils soient experts en robotique, en contrôle et en ingénierie des systèmes, peu d'entre eux disposent d'une expertise interne approfondie en matière d'interaction laser-matériau, d'optimisation des processus laser ou de conception de systèmes optiques. Par conséquent, travailler avec un intégrateur implique souvent des couches de sous-traitance et une division de la propriété technique. Si un problème survient, sa résolution peut nécessiter des semaines de va-et-vient entre l'intégrateur et ses propres fournisseurs.

L'approche de la source unique

Comment le GPI résout-il ces problèmes ? Ne sommes-nous pas un intégrateur ou un fournisseur de composants de plus sur la liste ?

La plupart des personnes qui lisent ces lignes connaissent déjà IPG Photonics en tant que pionnier et leader du marché des lasers à fibre industriels. Mais beaucoup ne savent peut-être pas qu'IPG est devenu bien plus qu'un simple fabricant de lasers.

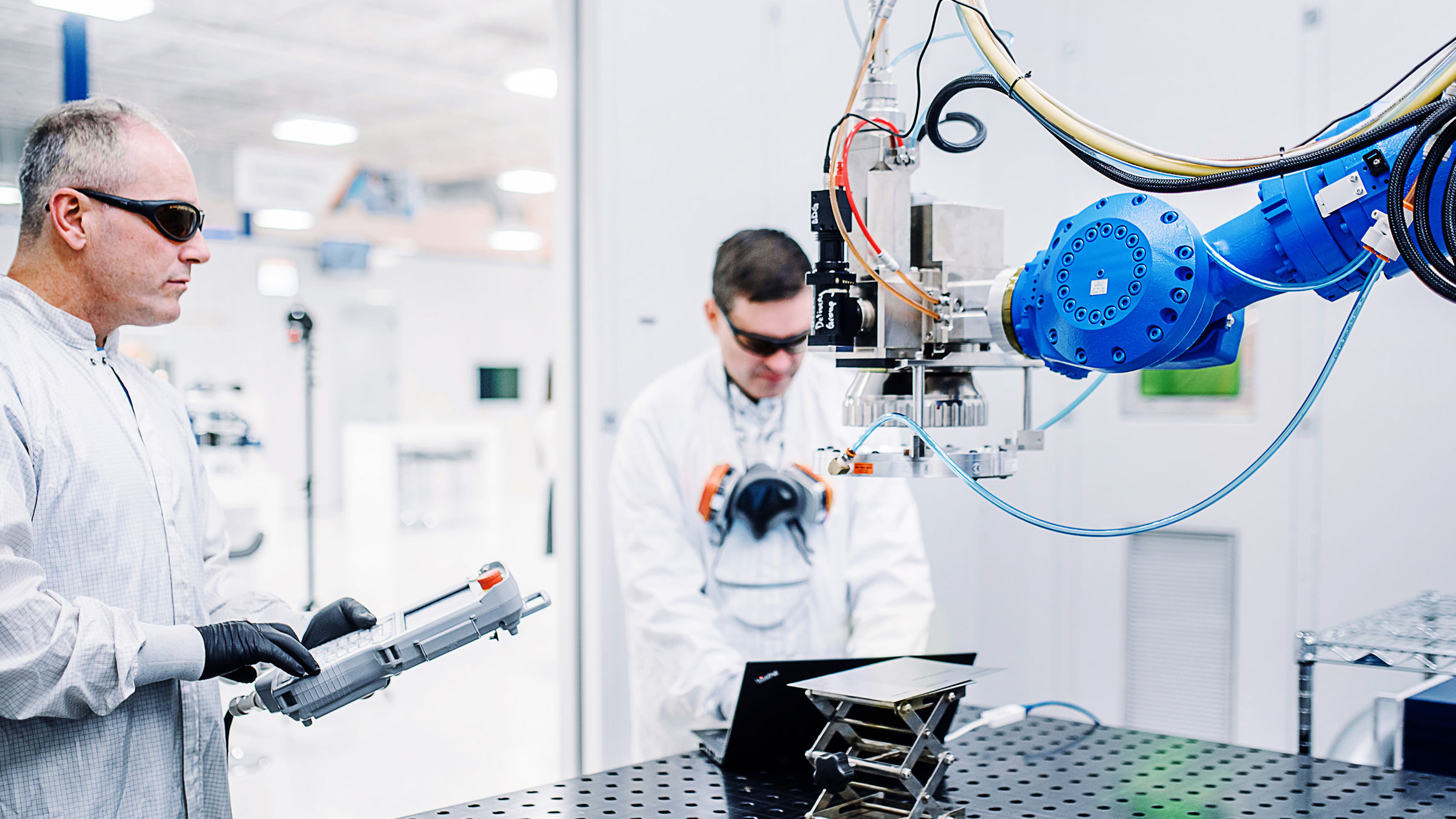

Aujourd'hui, nous possédons toute l'expertise et les ressources nécessaires pour offrir une véritable solution unique en matière d'automatisation. Bien sûr, nous fournissons des lasers, mais nous intégrons également des optiques, des systèmes robotiques, des plates-formes de mouvement, des outils, des systèmes de contrôle, des solutions de vision et même des boîtiers de sécurité - tous conçus pour fonctionner ensemble de manière transparente. Qu'il s'agisse de postes de travail autonomes ou de lignes de fabrication complètes et automatisées pour la production de gros volumes, chaque élément du système repose sur notre expertise approfondie de l'interaction laser/matériau et de l'automatisation industrielle. Il n'y a pas de responsabilité divisée, pas de couches de sous-traitance et pas d'incertitude quant aux performances du système.

Et nos capacités vont bien au-delà du matériel. Nous nous engageons dès le début du cycle de vie du projet, en collaborant avec les clients pour mettre au point le processus laser adéquat par le biais du développement d'applications, d'études de faisabilité et de simulations virtuelles. Ensuite, nous concevons, construisons et validons le système en interne afin de minimiser les surprises lors de l'installation. Une fois le système déployé, nous assurons l'assistance, la formation des opérateurs et un service 24 heures sur 24, 7 jours sur 7. Les utilisateurs des systèmes d'automatisation d'IPG n'ont qu'un seul point de contact du début à la fin - et au-delà.

Voici ce que nous avons constaté : nos clients bénéficient d'une mise en production plus rapide et plus souple, avec beaucoup moins de risques. IPG prend en charge le système d'automatisation lui-même, ce qui permet aux fabricants de se concentrer sur l'augmentation de la production et non sur la résolution des problèmes.

Comprendre comment tout cela fonctionne, de l'interaction laser-matériau à la conception de l'outillage et même des pièces optimisées pour le traitement laser, peut s'avérer décourageant. Pour mieux comprendre, examinons quelques-unes des ressources que nous proposons pour le développement de systèmes d'automatisation.

Développement d'applications : Les fondements de la réussite

La différence entre IPG et les autres intégrateurs apparaît clairement dès le départ. Nous commençons par étudier, tester et caractériser le processus laser lui-même. Cette étape est cruciale, car pour obtenir des résultats de production fiables, il faut un processus éprouvé, bien optimisé et développé dans des conditions réelles.

Cet effort est mené par notre équipe "Applications" qui travaille à partir de laboratoires d'application mondiaux. Les scientifiques spécialistes des lasers et les ingénieurs d'application travaillent avec les fabricants pour développer des processus entièrement validés et adaptés à chaque application. Qu'il s'agisse de soudage, de nettoyage, de texturation, de découpe ou de fabrication additive, l'objectif de notre équipe est de s'assurer que les résultats sont optimisés bien avant le début de la construction du système.

Cette collaboration à un stade précoce réduit considérablement les risques en aval, car elle nous permet de construire un système fondé sur des bases testées et optimisées. C'est un élément clé pour assurer une transition sans heurts du prototype à la production.

Outils avancés pour réduire les risques liés à l'automatisation

Ce même état d'esprit rigoureux et analytique est ensuite appliqué au développement du système d'automatisation complet. L'un des outils les plus précieux que nous utilisons ici est la virtualisation.

Historiquement, les constructeurs de systèmes d'automatisation se sont appuyés sur un cycle laborieux et coûteux d'"ingénierie simultanée". Il s'agit de construire des prototypes physiques et de les tester pour valider la conception ou révéler des problèmes inattendus. Ce processus est itéré jusqu'à ce que le système soit éprouvé de manière satisfaisante et atteigne sa forme finale. Bien qu'efficace, cette méthode traditionnelle ajoute beaucoup de temps, de coûts et de risques à chaque lancement.

Aujourd'hui, le GPI utilise des outils de fabrication virtuelle avancés pour raccourcir et rationaliser considérablement le cycle d'ingénierie simultanée. En simulant, analysant et optimisant numériquement les systèmes d'automatisation, nous identifions et éliminons les risques avant même qu'ils n'atteignent le stade du prototype. Deux des outils les plus précieux que nous utilisons dans ce cadre sont l'analyse de simulation des variations (VSA) et l'analyse des distorsions de soudure (WDA).

Avec VSA, IPG peut modéliser et simuler littéralement des milliers de "constructions numériques" d'une pièce ou d'un assemblage. Pratiquement tous les aspects du processus sont inclus dans cette simulation. Par exemple, VSA incorpore des modèles 3D des pièces et des assemblages, ainsi que des outils, des dispositifs de maintien au travail et de tout autre composant mécanique auxiliaire présent dans le système. L'analyse par éléments finis est utilisée pour modéliser la résistance et la durabilité de toutes ces pièces mécaniques. La simulation robotique est utilisée pour modéliser le mouvement réel des robots physiques.

VSA nous montre comment les variations naturelles des tolérances des composants affectent les caractéristiques clés des assemblages fabriqués. Le logiciel analyse les performances de l'outillage et des dispositifs de maintien au travail pour prédire la variation statistique des caractéristiques dimensionnelles critiques des pièces finales. Il s'agit d'un moyen puissant de réduire le temps et les coûts nécessaires à l'optimisation du produit et de l'outillage.

WDA va plus loin en simulant les effets des procédés de soudage sur la géométrie des pièces. En modélisant les propriétés des matériaux, les zones affectées thermiquement, les séquences de soudage et la fixation, WDA prédit où la distorsion est susceptible de se produire. Il suggère ensuite des changements dans le déroulement du processus, l'outillage ou la conception de la pièce afin d'atténuer les problèmes. Il en résulte de meilleures soudures - avec une distorsion minimale, une faible contrainte résiduelle et une résistance maximale - sans qu'il soit nécessaire d'effectuer de nombreux cycles de test sur des pièces réelles.

IPG propose une gamme de solutions d'automatisation

À quoi ressemble un système automatisé du GPI ?

Chaque défi de fabrication est différent. Certains fabricants souhaitent partir d'une solution standardisée pour mettre en place immédiatement un nouveau processus laser. D'autres ont besoin d'un système personnalisé, entièrement conçu à partir de la base pour un environnement de production spécifique à haut volume. IPG propose des solutions à ces deux extrémités, ainsi qu'à tout autre endroit du spectre entre les deux. Nous travaillons avec chaque client pour déterminer la voie à suivre en fonction de ses objectifs, de son calendrier et de son budget.

Certaines applications peuvent utiliser une version améliorée de l'un de nos produits préconfigurés, comme notre LaserCell 2000. Ces cellules de travail autonomes sont entièrement intégrées avec les lasers IPG, les optiques, les systèmes de mouvement et les enceintes de sécurité. Elles sont idéales pour les opérations qui ont besoin d'une solution éprouvée et efficace sans le temps et le coût d'une conception personnalisée.

La construction à partir d'un système standard minimise les efforts d'ingénierie et raccourcit considérablement les délais de production. Ces outils peuvent être facilement personnalisés avec une variété d'options de chargement/déchargement et de manipulation des pièces, de robotique, de systèmes de vision, etc. Ils peuvent ainsi s'intégrer parfaitement à une ligne de production existante ou optimiser leur capacité à effectuer une tâche spécifique.

Lorsque l'application exige quelque chose de plus unique, nous concevons et construisons des systèmes automatisés sur mesure. Ceux-ci peuvent intégrer un large éventail d'éléments, tels que des systèmes de vision, un outillage spécialisé, une robotique avancée, une manipulation des pièces, des automates programmables et des interfaces de communication, et peuvent aller d'un simple poste de travail autonome à des systèmes multipostes à grand volume.

Ces systèmes sont adaptés spécifiquement aux exigences du client en matière de processus, de matériaux, de taux de production et de qualité. Bien que plus coûteuse et plus longue à développer, une solution personnalisée peut offrir des performances et un retour sur investissement optimaux.

Que vous choisissiez de vous appuyer sur l'un de nos systèmes standard ou de nous confier la création d'une ligne de production automatisée entièrement personnalisée, vous bénéficierez d'une responsabilité unique et de notre capacité éprouvée à respecter les délais et le budget. Lorsque vous vous associez à IPG, vous avez également accès à notre réseau mondial de services et d'assistance, y compris l'installation par des experts, la formation pratique et l'assistance technique continue pour que votre système fonctionne au maximum de ses performances.

Applications : Soudage et au-delà

Quelles applications peuvent utiliser les solutions laser automatisées d'IPG ?

Le soudage reste notre application la plus courante, bien que la gamme et la variété des tâches de soudage que nous réalisons se soient considérablement élargies au cours des dernières années. Par exemple, dans le secteur automobile, le soudage au laser est devenu un outil essentiel pour soutenir les initiatives d'allègement et l'utilisation croissante d'alliages d'acier à haute résistance. Par conséquent, les systèmes IPG sont utilisés pour souder des panneaux, des anneaux de porte, des sous-structures de carrosserie, des engrenages, des cadres de siège et bien d'autres choses encore, afin d'obtenir des joints solides et précis avec une distorsion thermique minimale.

La fabrication de véhicules électriques est devenue un autre segment important de la fabrication automobile au cours des dernières années. Ces tâches impliquent souvent des matériaux différents, des techniques d'assemblage et des niveaux de précision plus élevés que dans d'autres domaines de la production automobile. Par conséquent, les systèmes de soudage de production doivent relever le défi de fournir simultanément une qualité de soudure exceptionnelle et un débit élevé. Le développement d'outils laser automatisés permettant d'atteindre ces objectifs est grandement facilité par nos outils de virtualisation. Ceux-ci nous permettent de réduire le temps de développement tout en obtenant des résultats supérieurs.

Mais nous prenons également en charge une gamme plus large de processus de fabrication, au-delà du simple soudage. Notre expertise approfondie de l'interaction entre le laser et les matériaux nous permet d'aborder des applications allant du nettoyage, de la texturation, de la découpe et du chauffage/séchage à la fabrication additive.

Par exemple, l'automatisation par laser IPG permet un nettoyage efficace des surfaces qui peut remplacer le brossage mécanique ou les traitements chimiques, la texturation des surfaces pour améliorer l'adhérence et l'apparence, et la découpe de précision des métaux et des composites. Ces procédés laser sans contact améliorent la qualité, réduisent la maintenance et augmentent le rendement, tout en s'intégrant harmonieusement dans des environnements de production automatisés.

Qu'il s'agisse d'assembler des alliages légers, de préparer des surfaces pour le collage ou de découper des formes complexes, les solutions d'automatisation IPG apportent les avantages du traitement laser à de nouvelles applications, aidant les fabricants à rationaliser leurs opérations et à améliorer les performances de leurs produits.

Une automatisation plus intelligente pour un monde plus complexe

Les processus de fabrication sont aujourd'hui plus complexes et plus difficiles que jamais. Les matériaux changent. Les géométries des pièces deviennent plus complexes. Les volumes de production augmentent tandis que les fenêtres de tolérance se réduisent.

Dans ce contexte, suivre les voies traditionnelles de l'automatisation - qu'il s'agisse de construire soi-même un système ou de s'en remettre à des intégrateurs généralistes - peut ne pas apporter la vitesse, la précision ou la fiabilité dont les fabricants ont besoin pour rester compétitifs.

Les méthodes de production modernes basées sur le laser exigent une approche plus intelligente. Une approche fondée sur une connaissance approfondie des processus, une vaste expertise en matière d'automatisation et des capacités complètes d'ingénierie des systèmes. Notre objectif est d'offrir à nos clients ces compétences de base afin de leur donner les moyens d'agir et de continuer à faire progresser l'état de la fabrication.

Démarrer avec l'automatisation laser

Vous souhaitez savoir comment une solution laser IPG automatisée peut profiter à votre entreprise ?

Pour commencer, rien de plus simple : envoyez-nous des échantillons de pièces, visitez l'un de nos laboratoires d'application dans le monde entier ou parlez-nous simplement de votre application.