LDD-700

Inline Prozessüberwachung

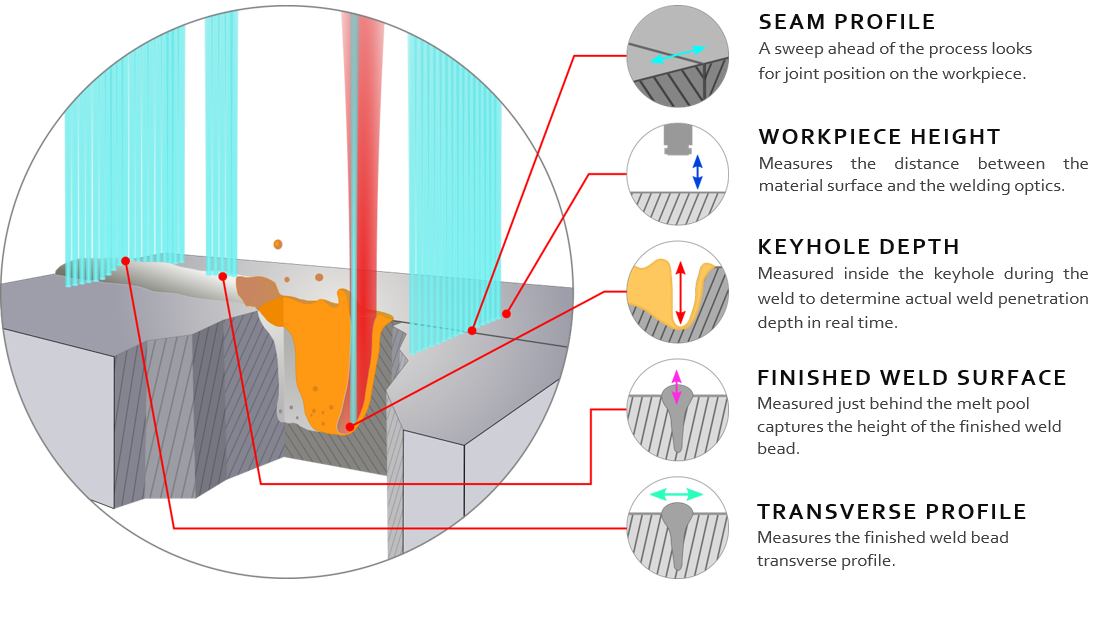

Die neue Prozesskontrolle von IPG stellt neue Maßstäbe für die Qualitätssicherung von industriellen Schweißnähten auf. Das LDD-700-Schweißüberwachungssystem verwendet Inline Coherent Imaging (ICI), um ein neues Maß an Detail und Genauigkeit für die Laser-Schweißnaht-überwachung zu bieten. Hierbei wird ein infraroter Laserstrahl mit geringer Leistung verwendet, um exakte Entfernungen zu messen. Dieser wird parallel zum Bearbeitungslaserstrahl durch die gleiche Optik geleitet und vermisst die Tiefe des Keyholes in Echtzeit. Das Ergebnis ist eine direkte geometrische Vermessung der gesamten Schweißnahttiefe. Diese Daten sind vergleichbar mit einem Längsschliff der Schweißnaht und somit der gesamten Schweißnahtlänge. Hierbei wird das Bauteil nicht zerstört und die Ergebnisse stehen sofort zur Verfügung.

Merkmale

|

Prozesskontrolle auf mehreren Ebenen

|

Direkte Messung der Schweißtiefe |

| Aktive Prozesskontrolle | |

| Automatisches PASS/FAIL | |

| Nahtlose Integration von IPGs Bearbeitungsköpfen |

| Messprinzip | Inline Coherent Imaging |

| Bildgebende Wellenlänge, nm | 800-900 |

| Leistung, mW | <20 |

| Messfrequenz, kHz | 250 |

| Axiale Auflösung, μm | <20 |

| Axiales Beobachtungsfeld, mm | 6, 9, 12 |

| Transversale Auflösung*, μm | 25 typ. |

| Transversales Beobachtungsfeld, mm | Bis zu 40 (abhängig von der Anwendung) |

* Abhängig von der ausgelieferten Optik. Es sind typische Werte aufgezeigt.

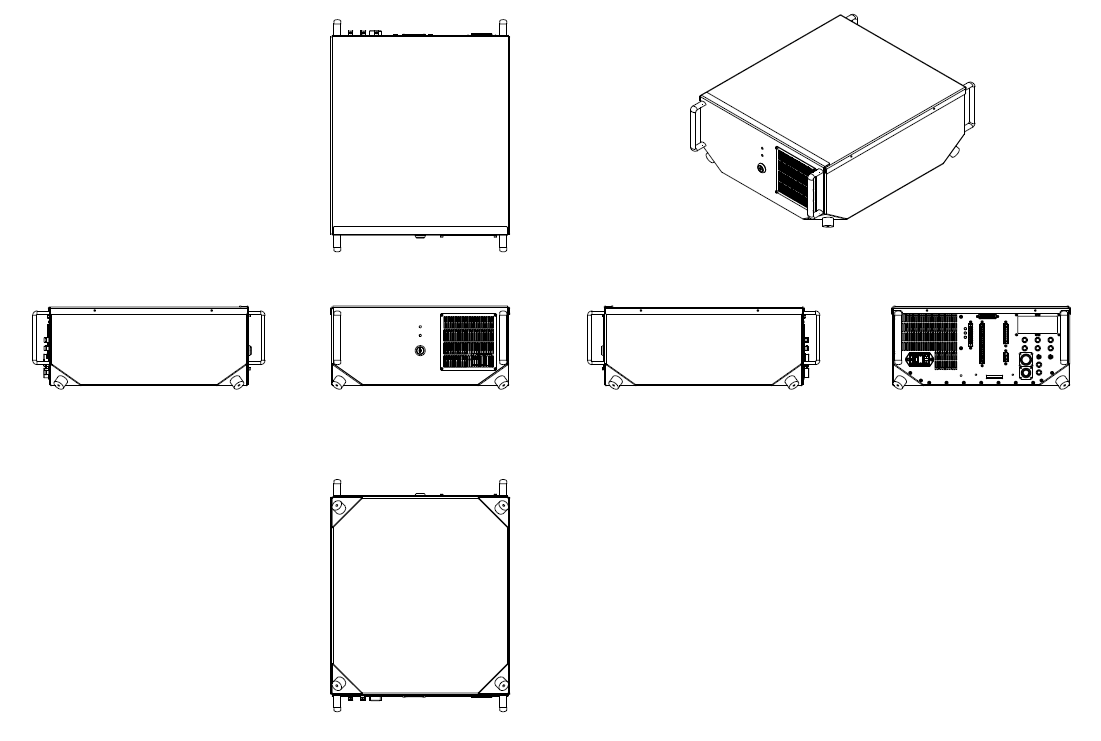

| Abmessungen Controller , mm | 536 × 413 × 184 |

| Dimensionen optischer Kopf, mm | 128 × 74 × 89 |

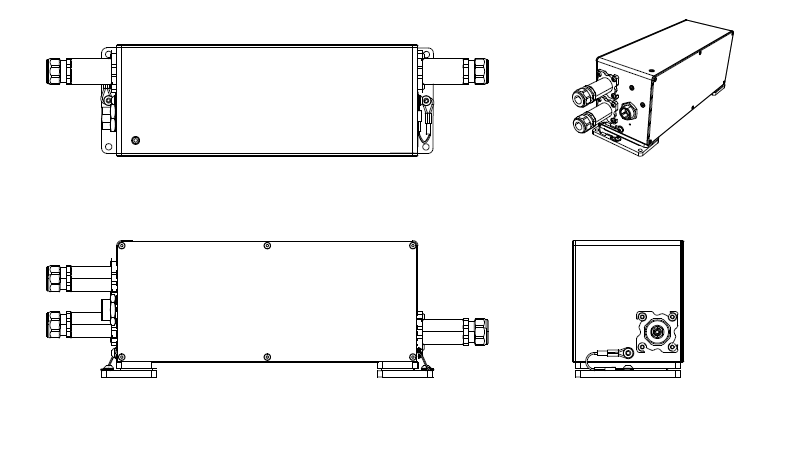

| Dimensionen optisches Modul, mm | 330 × 111 × 136 |

|

Kompatibilität der Schnittstelle

|

Kompatibel mit praktisch allen Kameraanschlüssen an festen Optiken

|

| Kühlung | Luft |

| Spannung, V | 100 to 250 |

| Leistungsaufnahme, W | <500 typ. |

|

Echtzeit-Steuerausgänge

|

-10 bis 10 V analog, TCP/IP, Feldbus |

Anwendungen

|

Schweißen:

|

Additive Fertigung - Schichtdickenmessung |

| Auftragsschweißen | |

|

Bohren |

|

| Mikromaterialbearbeitung | |

| Einsatz in der Forschung |

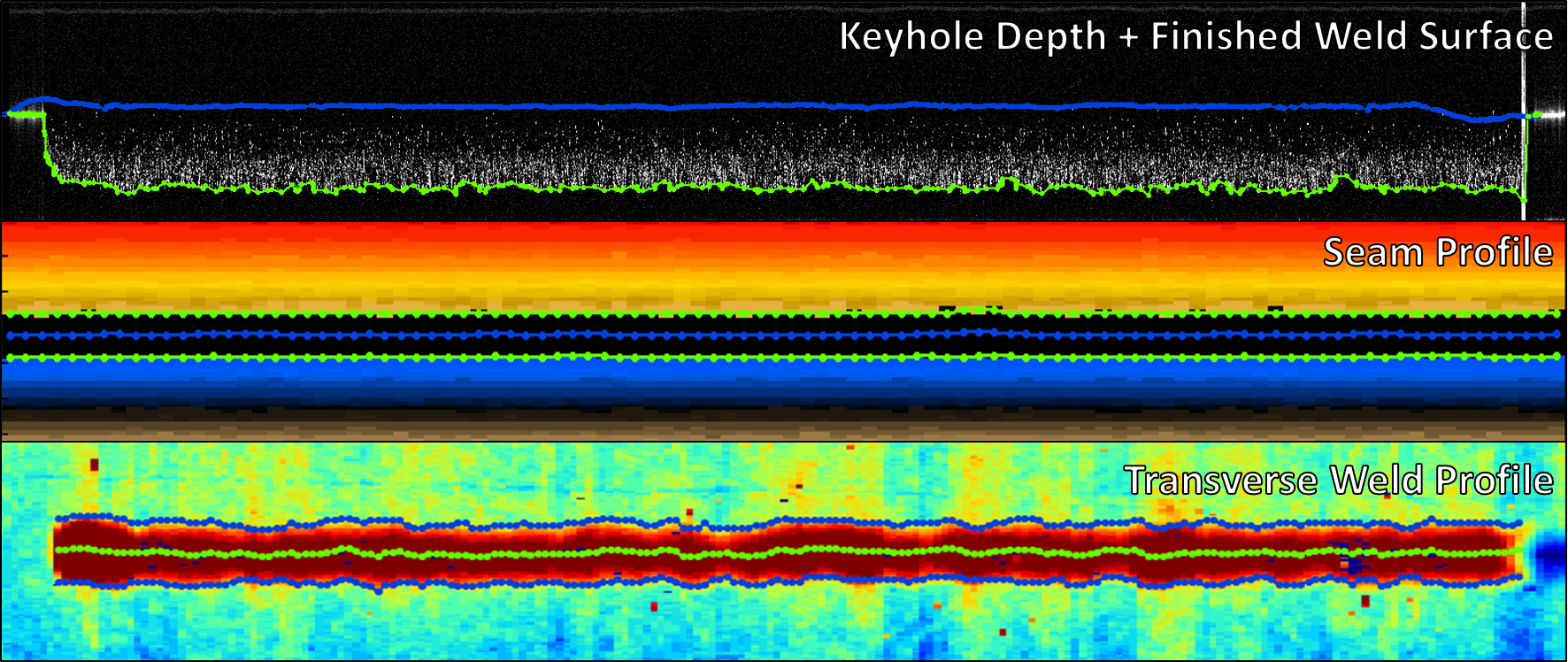

Scannerspiegel im LDD Modul ermöglichen eine unabhängige Bewegung des Messstrahls zu der des eigentlichen Bearbeitungsstrahls. Hierbei werden die Daten unmittelbar vor und hinter dem Schmelzbad auf einer Zeitskala im Sub-ms Bereich abgescannt. Ein einziges LDD-700 System kann bis zu fünf verschiedene Schweißdatenströme gleichzeitig überwachen (und mehrere Messdaten aus jedem extrahieren), wodurch mehrere Instrumente der Vorgängergeneration ersetzt werden und der LDD bietet Ihnen eine beispiellose Sicherheit in der Qualität Ihrer Produkte.

Dank des 3D-Bildgebungsmodus kann sich der LDD-700 an unterschiedliche Prozessumgebungen und Änderungen in der Keyhole-Geometrie anpassen. Dies ist ein wesentlicher Faktor für genaue Tiefenmessungen unter realen Bedingungen. Eine leistungsfähige Software ermöglicht eine genaue Anpassung der Prozessüberwachung an die Anforderungen der Prozessumgebung.

Kontaktieren Sie uns unter sales.europe@ipgphotonics.com für weitere Informationen.

|

|

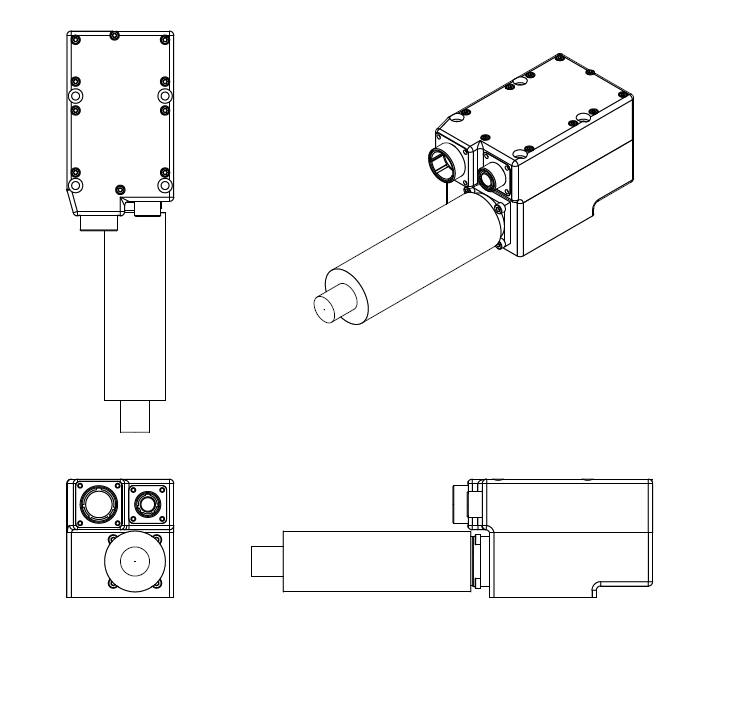

| Core Module |

|

|

Optics Module |

|

| Head Module |

|