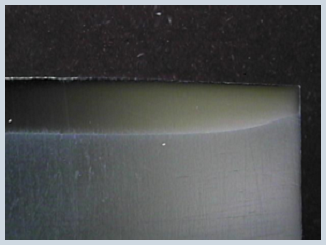

Wärmebehandlung

Laser sind hervorragend geeignet für die Wärmebehandlung, insbesondere

für das Härten von Metall zur Verminderung des Oberflächenverschleißes

unter Beibehaltung der metallurgischen Eigenschaften des

Grundmaterials. Durch die Bildung einer martensitischen Schicht

auf der Verschleißfläche und den Erhalt der Formbarkeit des Metalls

können die Lebensdauer und Leistungsfähigkeit der Werkstücke

durch das Laserhärten erheblich erhöht werden.

Faserlaser sind einfach zu integrieren, einzustellen

und ermöglichen eine präzise Steuerung

der Laserleistung bei hoher Stabilität,

wodurch die Verformung des Werkstücks

minimiert und ein Härtemittel überflüssig wird.