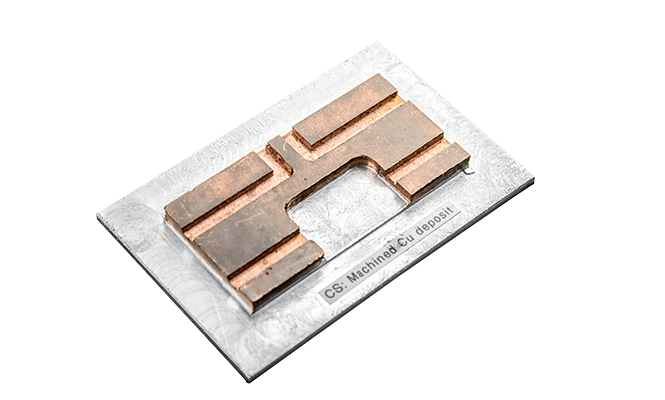

| Gleichmäßiger Prozess

IPG-Faserlaser liefern eine konstante, stabile Lasererwärmung, die zu wiederholbaren, hochergiebigen Teilen führt. Im Gegensatz zu anderen Lösungen, die unter Leistungspegelschwankungen und Verschlechterungen im Laufe der Zeit leiden, gewährleistet die IPG-Festkörper-Faserlasertechnologie eine wiederholbare Leistung ohne die Notwendigkeit einer Neukalibrierung und Justierung.

|

|

Stromeffizienz senkt Kosten

Auftragschweißverfahren verbrauchen über längere Zeiträume viel Energie, so dass die Energieeffizienz einen großen Einfluss auf die Produktionskosten hat. IPG-Faserlaser haben die höchste Effizienz in der Industrie, was bedeutet, dass ein größerer Teil Ihrer Elektrizität auf das Beschichten von Teilen entfällt - und nicht nur ineffiziente Gerätewärme erzeugt, die abgeführt werden muss.

|

|

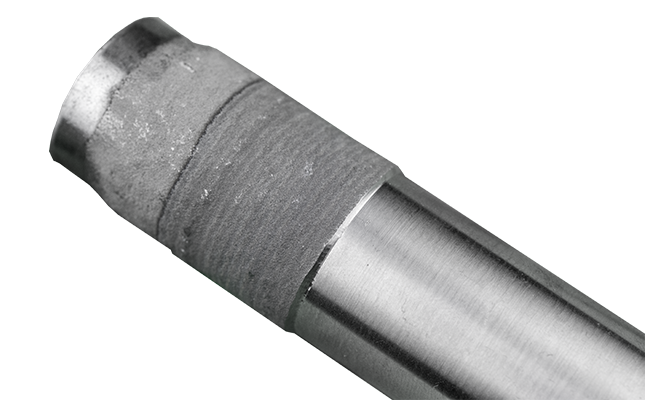

Robustes und zuverlässiges Equipment

Arbeitszellen mit Auftragschweißverfahren sind in der Regel raue Industrieumgebungen, in denen Staub und Betriebsbedingungen eine Herausforderung für die Ausrüstung darstellen. IPG YLS-Faserlaser für Cladding-Anwendungen sind vollständig in Festkörperbauweise ausgeführt und in einem NEMA 12-konformen, klimatisierten und abgedichteten Schrank untergebracht, was die Robustheit der Einheit zusätzlich erhöht.

|